发表时间: 2022-10-25 18:01:32

作者: Mark,张玉奎,李军伟

浏览: 1134

摘要:炼化装置关键机泵承担着泵送高温热油、轻烃、有毒有害等介质的重要任务,属于高危工况,处于核心工位,对机泵的可靠性和MTBF(平均无故障运行时间)要求较高。通常,通过日常巡检和振动总值的监测来关注机泵的健康状况,但是经常不可避免的出现轴承损坏、机械密封泄漏等故障,导致故障维修,违背了预测性维护的初衷。通过提供精细化状态监测服务对机泵的运行状态进行全面评估,进行主动维护,提高机泵运行的可靠性,延长机泵的MTBF,进而实现预测性维护的目标。

关键词:状态监测,运行工况,转子稳定性,轴承,机械密封

精细化状态监测服务主要包含:机泵的运行工况评估、转子稳定性监测、滚动轴承故障监测及机械密封可靠性管理。进行长周期数据采集和数据积累,通过工况分析、振动趋势和频谱分析、温度趋势监测等技术措施,对影响可靠性和MTBF的转子、轴承、机械密封等零部件进行早期故障预警,对机泵整体健康状况进行评估,最大限度的降低由于轴承损坏和密封泄漏导致的非计划停机风险,提高运行的可靠性,为机泵连续、可靠、安全、稳定运行保驾护航,为用户创造价值。

1.机泵的运行工况评估

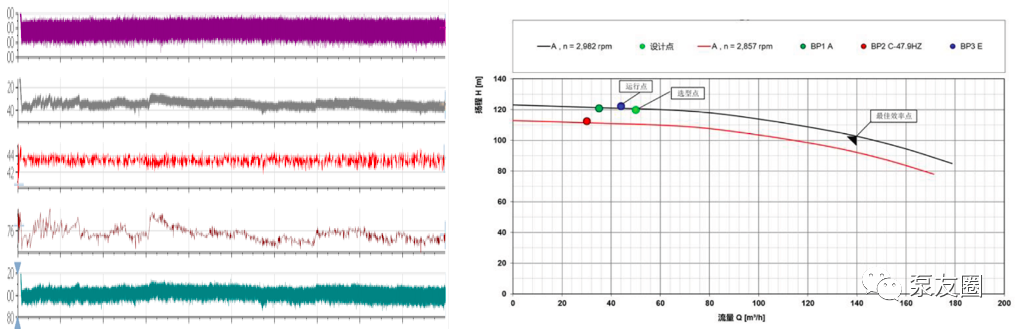

根据机泵压力、泵送介质属性、运行电流、转速等运行参数,确定泵的运行工况点,对工况进行评价,进行故障原因分析。以某炼化装置脱氧水泵故障原因为例,泵型为OH1结构,故障表现为频繁断轴、轴承和机械密封频繁失效(见图1),采集现场运行数据并进行工况分析(如图2)。

图1 失效状况

对工况进行评价,选型点为BEP点的 35%左右,实际运行点为 32%左右,泵处于极端偏工况运行,接近最小流量,这是产生断轴和轴承失效的主要原因,只能通过选择匹配符合实际工况的泵型进行改造。通过机泵的运行工况评估进行故障根本原因分析,指导用户进行机泵故障改造。

图2 工况分析

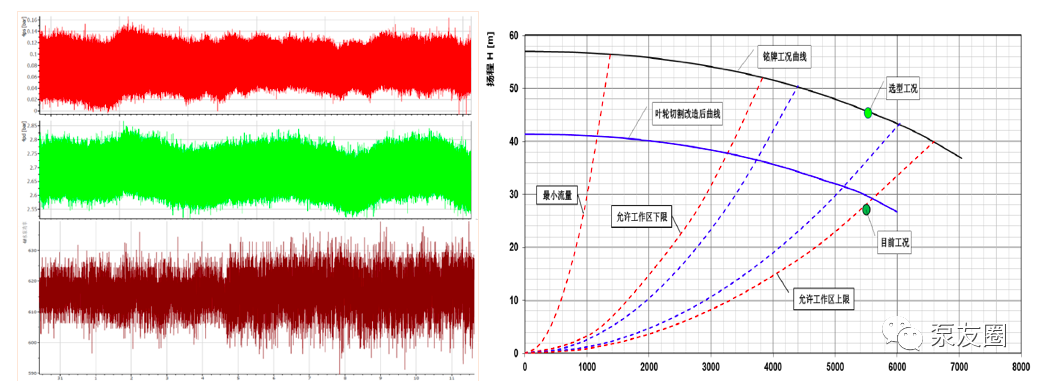

另外在碳达峰和碳中和的大趋势下,炼化企业对机泵的能耗指标愈加重视,通过机泵的运行工况评估进行能效分析和节能改造,降低厂用电耗,提升机泵运行的经济性,以某公用工程循环水泵为例。泵型为BB1结构,叶轮进行过切割,运行汽蚀噪声严重,振动超过报警值。采集现场运行数据并进行工况分析(见图3)。

图3 工况分析

通过工况分析明确循环水泵存在偏流量运行问题,叶轮切割后,汽蚀性能劣化,振动噪声大,运行效率不高,只有70%左右。向用户提出改造建议,结合循环水工艺优化,确定最终的改造参数,改造前后的运行能耗如下(如图4):

图4 改造前后能耗指标对比

按照公用工程循环水实际容量进行循环泵选型改造,对单台泵改造前后能耗、电费及节能率进行分析,单台泵年节省电量57万KW.h,年节约成本36万元,节能率在11.2%左右,初始投资在40万元左右,投资回报率为0.9年。公用工程循环水总共配置6台同型号循环水泵,为四备二运行模式,全部实施改造后将极大的降低厂用电消耗,降低循环水运行成本,提高运行经济性。

在精细化状态监测服务中,进行机泵的运行工况评估是非常必要的,通过定周期对运行工况进行监测分析,鉴别和发现由于偏流量、低效运行、运行间隙磨损、水力部件损坏等根本原因产生的故障,实时建议用户进行工况调整或者改造,进行预测性检修,提高机泵运行的经济性和可靠性。

2.转子稳定性监测

转子稳定性监测的主要技术措施是振动监测和振动分析,通过定周期长时间的数据采集和积累,根据趋势的劣化进行频谱分析,对影响转子稳定性的影响因素:不对中、不平衡、动静碰磨、弯曲、松动、软脚、水力、共振、电机故障、齿轮故障等,进行早期预警和实时介入,实现主动维护。

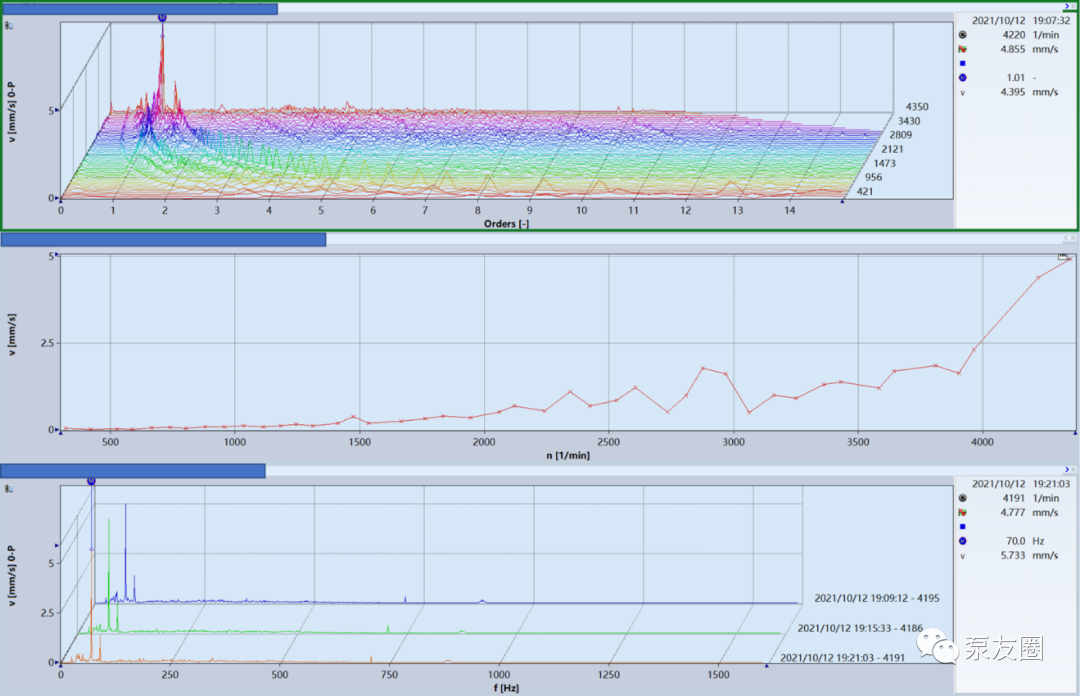

以某装置锅炉给水泵为例。泵型为BB5结构,现场采集给水泵两侧轴承壳体振动数据,频谱均出现一倍频,振动值达到6.0mm/s,远超历史振动水平。根据通频值趋势、时域波形、瀑布图、一倍频趋势、额定转速频谱、工艺工况、现场操作维护情况等数据(频谱数据详见图5)。

图5 频谱数据

最终诊断可能的故障原因为:动静碰磨和偶发性不平衡(不排除旋转部件损坏导致)。鉴于目前较高的振动水平,不建议给水泵继续运行,应进行停机处理,查明原因。

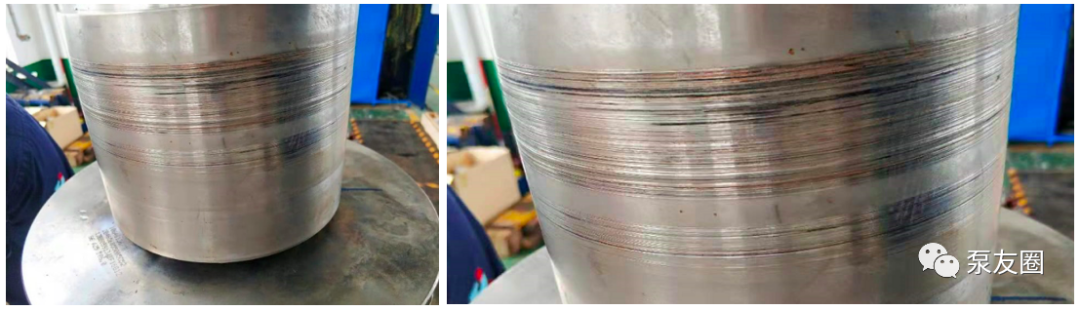

将给水泵芯包从筒体拉出,轴承部件、机械密封无异常。拆解到平衡机构时,发现节流套表面产生沟槽状磨损痕迹(见图6)。考虑安全运行,将整个芯包进行解体,叶轮前后口环无明显磨损痕迹,至此引起突发高振动值的原因已明确。

图6 节流套磨损情况

在精细化状态监测服务中,进行转子稳定性监测是非常重要的,对关键机泵应尽可能增加振动监测频次,积累数据基础,设定合理的振动基线值,而不是以ISO标准规定的限值作为报警停机值。在振动通频值出现突变时(不超过ISO标准限值),应及时进行振动分析,查明故障原因,果断处置,避免小故障劣化成严重的机泵损坏,造成安全生产事故。

3.滚动轴承故障监测

轴承的运行状态直接关系到机泵的运行状态,轴承的健康状况是决定机泵可靠性的重要因素。炼化装置中机泵众多,因为轴承失效导致转子故障,机械密封泄漏的安全生产事故屡见不鲜。

日常的例行巡检通过轴承测温、油位变化、振动通频值测量、频谱分析关注轴承的健康状况,但是往往事倍功半,收效甚微。等到测量指标值有明显变化时,轴承已经到了失效晚期,很多附加故障已经随着轴承的失效扩展到转子零部件和机械密封上,对于预测性维护没有实际意义。

在精细化状态监测服务中,轴承故障监测主要通过两种技术措施实现。

第一,监测轴承故障特征频率,设置特征频率频带报警,通过定周期长时间的数据采集和积累,及时发现故障特征频率劣化趋势,在轴承缺陷产生后进行早期干预,抓早抓小,避免故障扩大化。

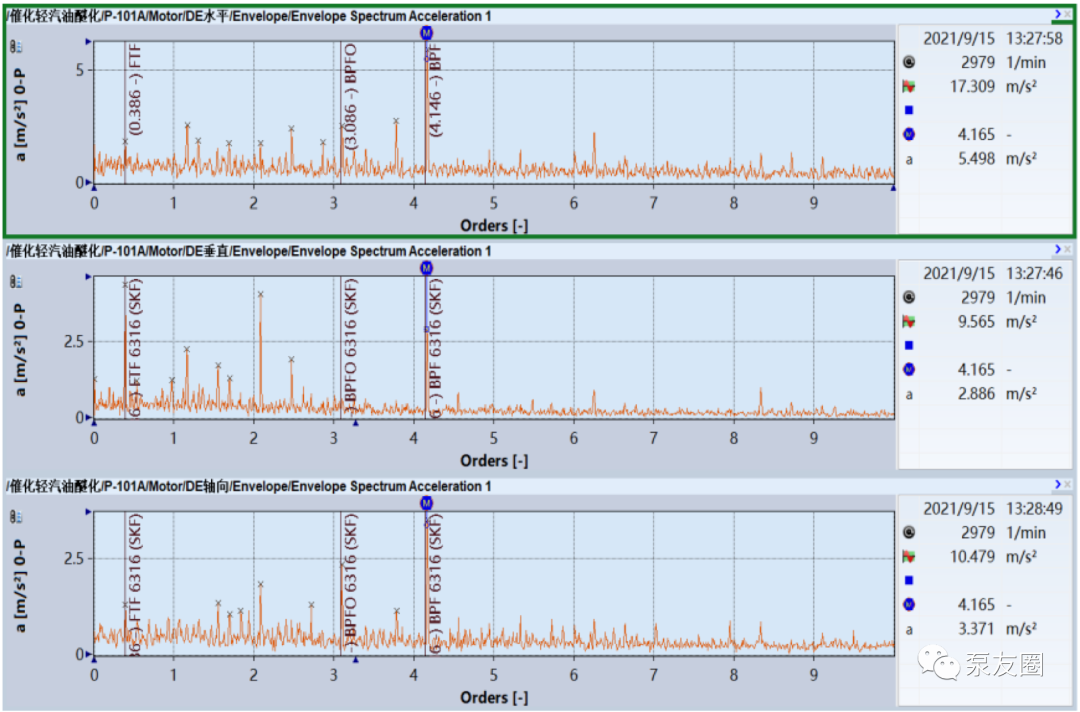

以某装置进料泵电机轴承为例,泵型为BB2结构,介质为汽油,电机额定功率为110KW。例行巡检中电机DE侧轴承温度和振动总值无明显劣化趋势,频谱存在不对中特征,但是在轴承故障特征频率监测中出现高幅值的特征频率及其谐频(详见图7),综合判断电机DE侧轴承处于失效中期。

图7 高幅值故障特征频率

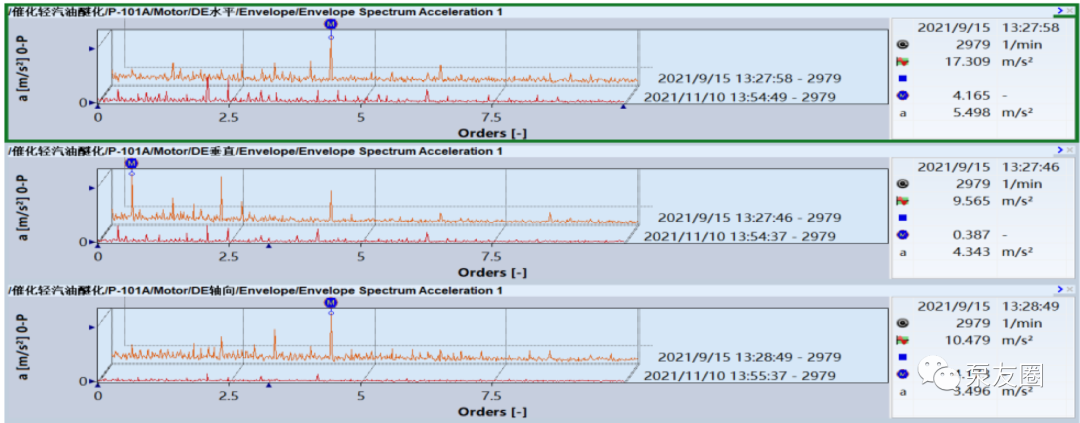

从安全运行的角度出发,不建议继续运行,应立即准备备件进行更换,拆解后轴承滚动体和外圈出现缺陷(详见图8),更换后期运行一段时间后的故障特征频率幅值回归正常(详见图9)。

图8 拆解后外圈和部分滚动体

图9 更换前后轴承特征频率对比

第二,监测轴承的冲击脉冲(Shock pluse)值,dBn值(归一化的冲击脉冲值)反应轴承运转中各单元的冲击能量和润滑状态。

大量统计表明,安装和润滑质量较好的新轴承dBn值一般在0-20dB左右;当轴承出现轻微损伤后,dBn值一般在20-35dB左右;当轴承出现明显损伤后,dBn值一般在35-60dB左右。通过监测轴承的dBn值,进行定周期长时间的数据采集和积累,关注dBn值的变化趋势,对轴承单元部件润滑、疲劳剥落、裂纹、磨损以及表面划伤进行监测。

通过以上两方面进行轴承故障监测,提供精细化状态监测服务,实时了解滚动轴承的健康状态,对轴承早期缺陷进行预警和轴承寿命预测,从以往对轴承的故障式维修转变为预测性维修,提高机泵的可靠性。

4.机械密封可靠性管理

炼化装置中关键机泵通常泵送高温热油、轻烃、有毒有害等介质,属于高危工况。机械密封发生失效后,介质泄漏到大气侧往往引发火灾、爆炸、排放剧毒物等造成环境污染、人身伤亡和安全责任事故,造成重大影响。

因此,机械密封的可靠性管理显的尤为重要,各个炼化企业投入巨大的精力进行密封可靠性的提升,坚决杜绝高危介质的泄漏。

除了在设计选型阶段,选择合适的机械密封来适应现场实际的工况外,对机械密封的健康状况监测尤为重要。在精细化状态监测服务中,主要通过监测机械密封的运行参数来关注机械密封的健康状态(以PLAN23+53A为例,详见图10)。

图10 机械密封运行监测参数

机械密封辅助系统主要的功能为:带走密封面摩擦副产生的热量、冲走杂质和液膜保持。循环系统管路关键节点的温度和压力,储液罐的液位、温度和压力等参数时刻反应着密封面的运转状态。

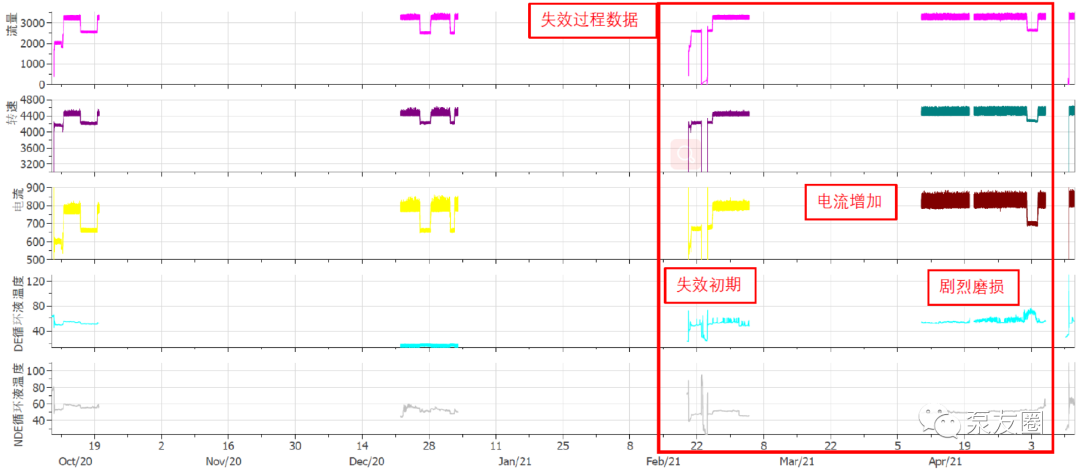

以某装置锅炉给水泵的密封失效过程为例,在密封失效时辅助系统温度的变化和泵相关运行参数的变化(详见图11)。泵型为BB5结构,密封系统为PLAN23,常年恒工况运行,DE侧机械密封失效。

图11 泵及机械密封监测参数

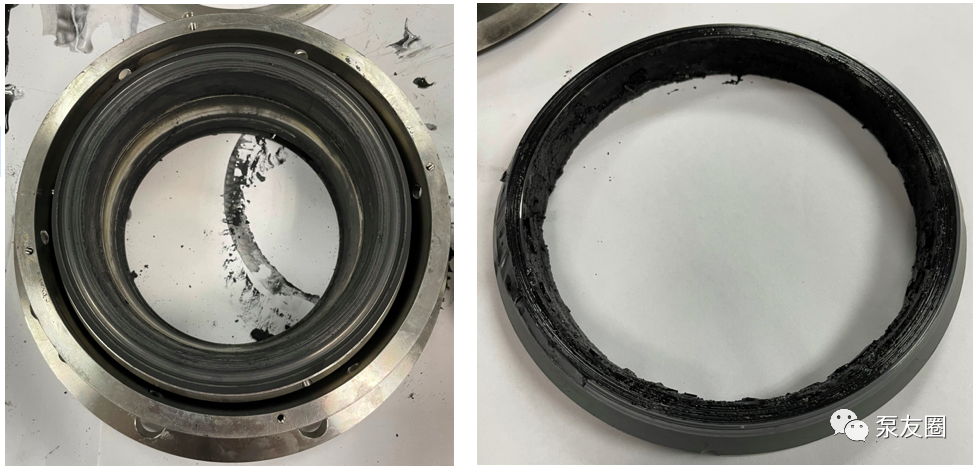

图12 补偿环和配合环失效情况

对比泵运行参数和DE侧机封循环液温度变化情况,在失效初期循环液温度频繁波动,但是机封没有产生泄漏。当到失效晚期,密封面严重磨损后,机封严重泄漏,循环液温度波动更加频繁,并维持高位,电机电流在同等工况下有所上升。

因此,对关键机泵所有机械密封进行系统化的可靠性管理,建立密封运行、失效、维修档案,对机封运行的关键指标参数进行定周期长时间的数据采集和积累,及时发现异常,分析潜在原因,预测剩余寿命,做好预案,坚决杜绝高危介质的跑冒滴漏,保证安全运行。

5.总结

较高的可靠性、可用性、可维护性是炼化装置关键机泵管理的终极目标,频繁的轴承损坏和密封泄漏导致机泵频修是可靠性低下的直观表现。没有轴承和密封单元的可靠性,何谈整个机泵的可靠性,反之亦然。

但是在诸多情况下,轴承和密封的失效只是表面现象,单一的状态监测措施并不能全面客观的发现早期潜在故障。全面提升机泵可靠性,实现预测性维护,进行精细化、全面化的状态监测是一个最佳的选择。