发表时间: 2025-01-11 16:03:02

作者: 石油化工设备维护与检修网

浏览: 1768

在乙烯的生产过程中,为了防止二次反应造成的乙烯、丙烯等收率过低,需要在极短时间内将由裂解炉引出的高温裂解气体(约750~850℃)快速冷却至裂解反应器基本停止的温度(约400~500℃)。

使裂解气急冷的方法很多,最初采用比较简单的油淬冷或水淬冷。但两者皆存在较大的缺点,如稀释裂解气体、增加分离费用,结焦速度过快,影响深度裂解等。另外,使用油淬冷增加了装置运行的风险性,水淬冷则只能将冷却水作为污水排放,能耗高、污染大。

1973年引进的金山石化乙烯装置(图片来源:中国石化上海石化股份公司)

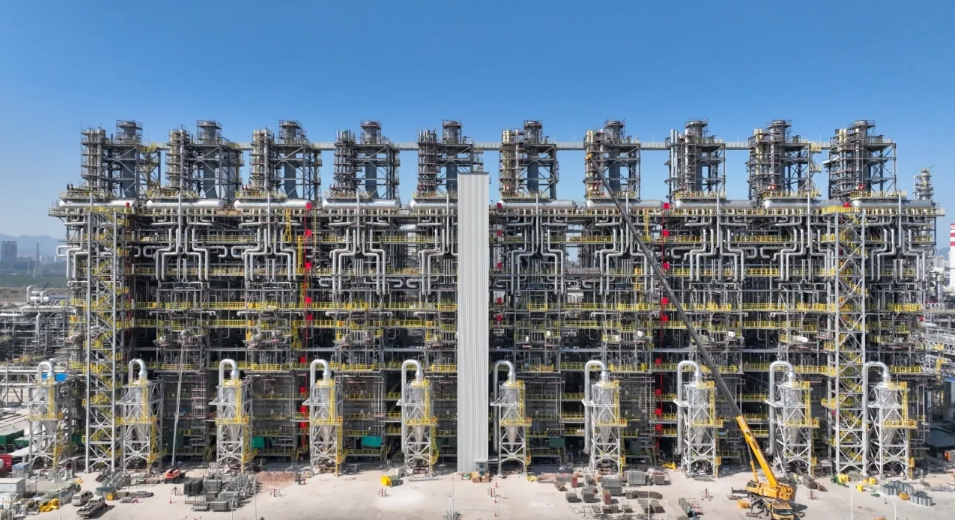

中海壳牌低碳烯烃装置(图片来源:https://www.cnoocshell.com)

2024年12月,埃克森美孚惠州乙烯一期项目160万吨乙烯装置实现中交(图片来源:埃克森美孚中国)

从上世纪60年代以来,国外的乙烯装置中开始采用各种形式的急冷锅炉,即急冷换热器,以高压水蒸发吸热的方法,对裂解气进行间接冷却。

急冷换热器是乙烯装置中工艺性非常强的关键设备。从其名称中即可看出端倪:之所以称为“急冷”,是因为裂解气通过该换热器的时间不能过长,通常的时间要求0.05s以内,如此才能抑制二次反应,同时避免总重组分和二次反应物在管壁上的沉积。

在乙烯裂解装置中,该换热器担负着双重的工艺任务:首先是裂解气的迅速冷却,将800℃左右的裂解气迅速冷却至二次反应温度以下;同时,也将裂解气的高位热能进行回收,产生12.0MPa左右的高压蒸汽。

如此的运行工艺要求,对急冷换热器的机械结构提出了较大的挑战。如果采用传统型式的具有管箱、管板的热交换器(如早期的DSG型急冷换热器),进口处的高温、高压工况将使管板承受巨大的热应力,造成管板厚度巨大。而太厚的管板,又将极大增加管板两侧的温差应力,甚至导致厚管板因温度梯度过大而形成横向断裂。

DSG型废热锅炉,是一种水平型式的热交换器,由热交换器和汽包组成,二者用上升管和下降管连接。裂解气走管内,管外充满水,经热交换后,管外产生蒸气,并夹带部分水上升管进入汽包,在汽包内水与水蒸气分离,分离出来的水经下降管返回热交换器的下部。由于在高温高压条件下运行,该管壳式换热器的管板很厚,两侧受热不均,温差很大,热应力也较大,故会导致管板破裂,因此必须在高温介质入口处采取特殊的防护措施。这种型式的急冷废热锅炉已逐渐淘汰。(来源:化学化工大辞典)

故而,急冷换热器的结构设计也必须跳出传统管壳型式,以适应复杂苛刻的工况。下面介绍几种较为常见的急冷换热器:

USX型夹套式急冷换热器

斯通-韦伯斯特公司针对USC裂解炉的特点开发了两段废热锅炉,第一段为立式双套管急冷换热器(称为USX),第二段为卧式列管换热器(称为TLX)。

USX型急冷换热器是一种较为简单的结构,一般由双套管组成,内管走裂解气,夹套内产生约12.0MPa的高压蒸汽。但该型式的换热器,传热面积较小,在30万吨/年的乙烯装置中,每台裂解炉需配备32台急冷换热器,投资较高。

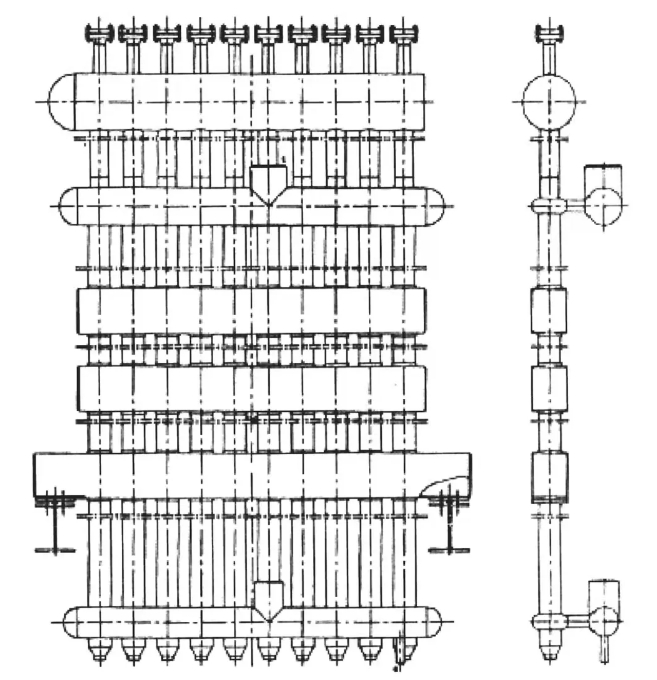

USX型急冷换热器

Schmidt型急冷换热器

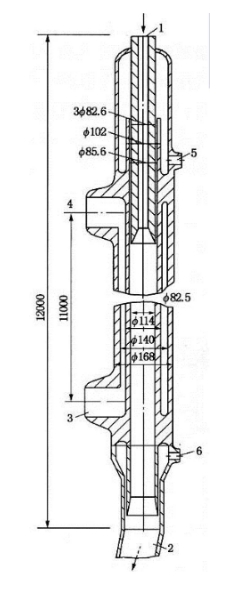

德国Schmidt公司(Frima Schmidt ScheHeissdampf-Gaselleechaft,简称SHG公司)自1959年开始设计一种独特的急冷换热器,用椭圆形集流管代替传统管板,椭圆形集流管批次焊在一起组成上下管板,双套管分别焊在椭圆形集流管的上下两侧,故此结构称为“双套管型”或“Schmidt型”(SHG型)。

在此种换热器中,高温裂解气自下而上,从内管流过,冷却水从较高位置的汽包中经过下降管进入下部椭圆集流管,然后沿着内外套管间的环形空间自下而上被加热。所产生的高压汽水混合物进入到上部椭圆集流管,然后通过上升管进入汽包......

从传统的角度可以这么简单地去理解:裂解气走“管程”,每根管程的外面,都由另一根套管形成一个与之对应的“壳程”。上、下椭圆集流管,则形成了“壳程”集箱。

该结构的主要特点是使用椭圆形集流管代替管板,避免了厚管板结构,而椭圆集流管在运行过程中能够吸收内、外套管的温差应力,以保证运行过程的稳定。

“Schmidt型”换热器因为以上优点而得到了较为普遍的应用,我国燕山、金山石化等都曾引进过这种产品。

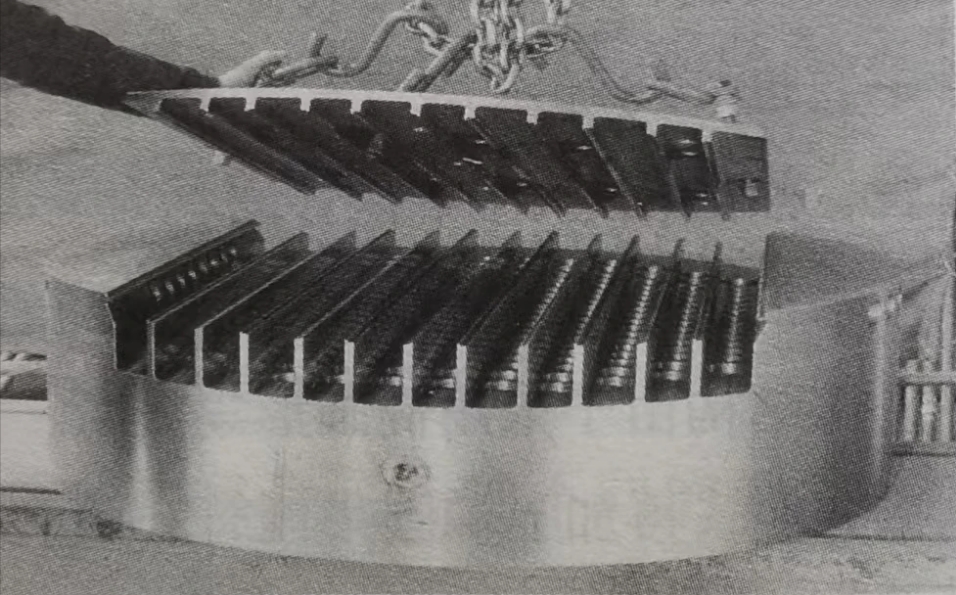

SHG型急冷换热器

浴缸式急冷换热器

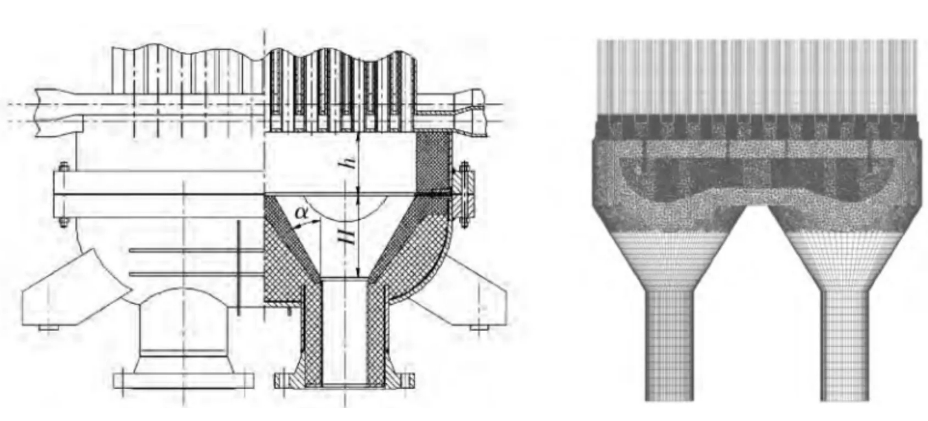

为解决传统双套管急冷换热器流量分配不均匀的缺点,Schmidt与Lummus公司合作开发了“浴缸式”急冷换热器。

此种换热器因入口封头结构形似浴缸而得名,其换热单元与传统双套管急冷换热器相同)。

“浴缸式”急冷换热器在裂解气入口处进行了改进,将传统双套管急冷换热器采用的单头进料方式改为多头进料,一般每台浴缸式急冷换热器有2个或4个裂解气入口,裂解气入口通道设置扩压器、分配空间、均布器等。

浴缸式急冷换热器流道示意图(图片来源:孙建兵等.浴缸式急冷换热器改造的CFD模拟及工程应用)

Borsig型急冷换热器

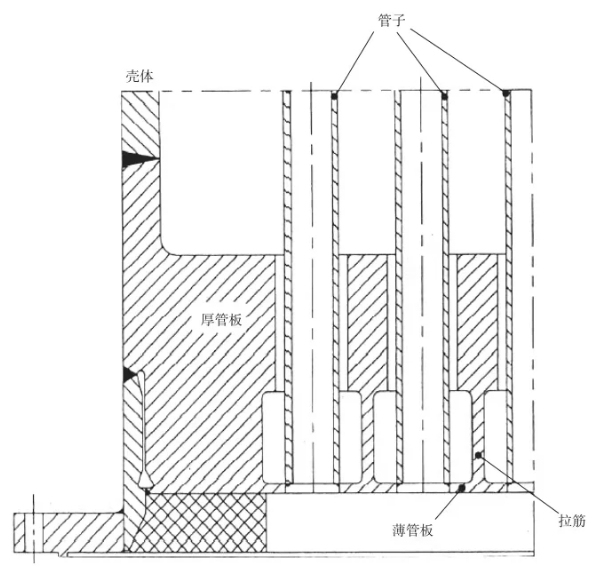

1965年,德国Borsig公司研发出了一种薄管板结构的急冷换热器,又称为Tunneflow型急冷换热器。它将管板做得很薄(约15~20mm),以减少入口端管板的温差应力,同时又在薄管板后面设置加强筋与厚管板连接。薄、厚管板的组装结构,成功满足了高温气和高压水对管板结构的不同要求。

但该换热器的缺点是制造难度较大,运行中不能对裂解气侧进行直接烧焦,须定期采用高压水进行机械清焦。

薄-厚管板的组装

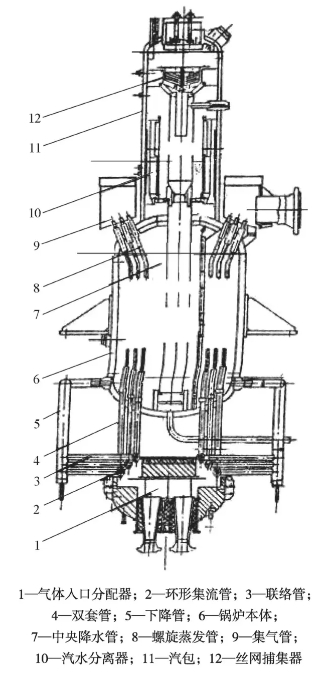

三菱M-TLX型急冷换热器

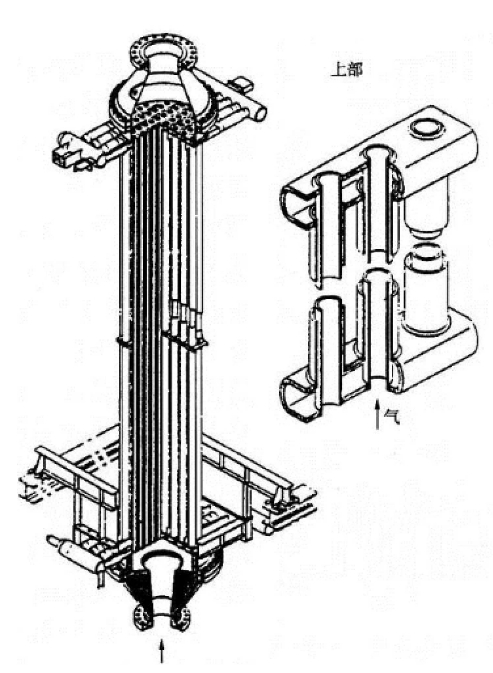

在“Schmidt”型急冷换热器的基础上,日本三菱重工和三菱油化联合开发出M-TLX型急冷换热器。

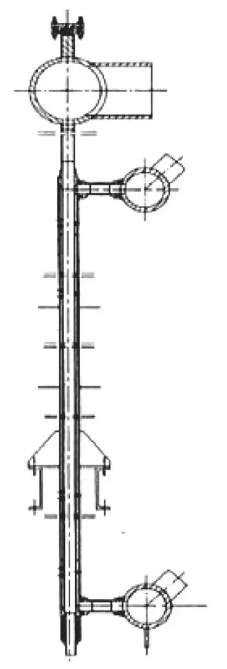

该换热器是一个立式的、热交换器外形的火管炉,管程通裂解气,壳程通高压水及蒸汽混合物。由位于上部的汽水分离汽包11、中部贯穿整个壳体的螺旋形结构的蒸发管8、下部的双套管组4和气体入口分配器1等组成,汽包和锅炉结合在一起,直接置于裂解炉炉顶,使操作平台和基础非常简单,并简化了安装工作,省工省时。

但由于该型式的急冷换热器结构复杂,换热部分又有高压壳体,造价高,检修维护困难,故而在国内鲜有应用(本文第一张图片中,金山石化引进的便是此种技术和设备)。

OLMI急冷换热器

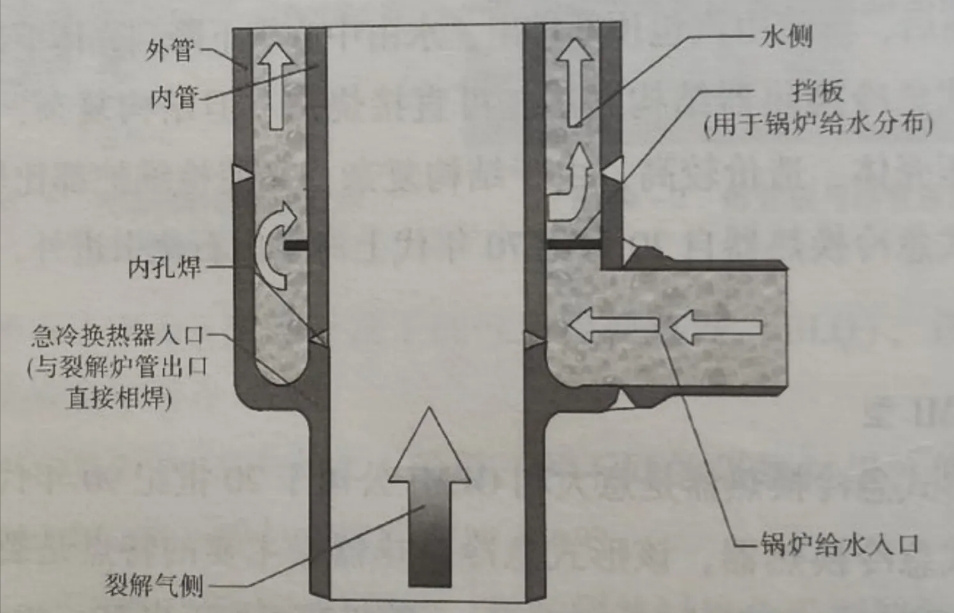

意大利的OLMI公司于20世纪90年代开发出一种薄管板急冷换热器,管板背面加工出高凸台,与换热器通过内孔焊实现对接。

此种对接结构形式,可以采用100%射线检测,有利于保证焊接质量。另外,该对接焊缝完全处于壳程水侧的冷却环境中,又避免了裂解气的冲蚀,因此使用周期得以保证。

图片来源:https://olmi.com

随后,OLMI又开发了具有自身特色的线性急冷换热器,取消了隔热衬里保护,采用裂解气入口与双套管直连的形式。另外,通过选用不同的内、外管材料,解决了套管热膨胀差的问题。

裂解气入口与双套管直连的形式

线性急冷换热器

为了解决传统双套管急冷换热器和Borsig型急冷换热器入口封头气流返混造成裂解气在高温下停留时间长,以及二级急冷换热器系统复杂,压力降大的问题,国外乙烯专利技术商与急冷换热器制造商联合推出了急冷换热器,如Borsig公司的BLQ线性急冷换热器、KBR公司的线性急冷换热器、Alstom公司(德国SHG公司被法国Alstom公司收购)的线性急冷换热器等。

国内经过多年的研究,也推出了具有自主知识产权的线性急冷换热器,并得到了大量工业应用。

线性急冷换热器有如下工艺和结构特点:

①绝热段停留时间短,能迅速急冷,降低了二次反应的发生;

②无裂解气流量分配问题;

③流线形设计,不存在局部区域因返混和涡流而引起的二次反应结焦;

④大换热管内径,从辐射段剥落的焦块可通过大管径换热管,因此无大焦块堵塞换热管而引起压降突升问题;

⑤换热面积较大,运转周期长;

⑥线性急冷锅炉换热单元的布置方式与辐射段炉管构型有直接关系;

⑦在两次离线清焦之间,具有多次运行周期的可能性;

⑧结构简单,使得清焦比较容易。使用蒸汽-空气进行在线烧焦,工艺间断不超过24h。

ALSTOM线性急冷锅炉

国内开发的线性急冷锅炉

急冷换热器的国产化历程

因工艺和结构上的特殊要求,急冷换热器一直作为特殊设备,需要从国外厂家进口,费用高,周期长。自上世纪80年代,我国燕山、齐鲁、扬子、金山等成套引进30万吨乙烯之后,我国的设计院、化机厂开始有机会接触国外的急冷换热器,从而进行国产化的研究、制造、替代工作。其中最具代表性的无疑是“天华院”(天华化工机械及自动化研究设计院有限公司)。

1985年,天华院作为CBL北方炉的三家开发单位之一,承担了CBL炉对应的急冷换热器系统的研发和设计工作,并承担了机械制造技术支持。第一台CBL炉采用二级急冷技术,第一急冷换热器采用套管式(8台),第二急冷换热器采用卧式挠性薄管板设计(1台)。该装置于1988年开车成功,实现了乙烯裂解单元急冷换热器国产化“0”的突破。随后开发的CBL其他炉型,也仍采用二级急冷技术,不同的是第二急冷换热器采用了上进下出的立式双套管结构。

随着计算机技术发展,FEA有限元分析和CFD流体动力学方法被应用到急冷换热器的研发中,对该换热器关键部件的受力情况,以及流场分布等进行研究,确定更加合理的入口段流道结构。急冷换热器的结构得以不断优化。

2000年,天华院开发出线性急冷换热器,具有绝热段停留时间短、易于多种炉型匹配、热应力小、运转周期长等特点,得到了较为广泛的应用。后来,根据运行中遇到的问题,对入口锥体材料进行升级,并改善了连接结构,以降低入口连接件和换热管热强度。

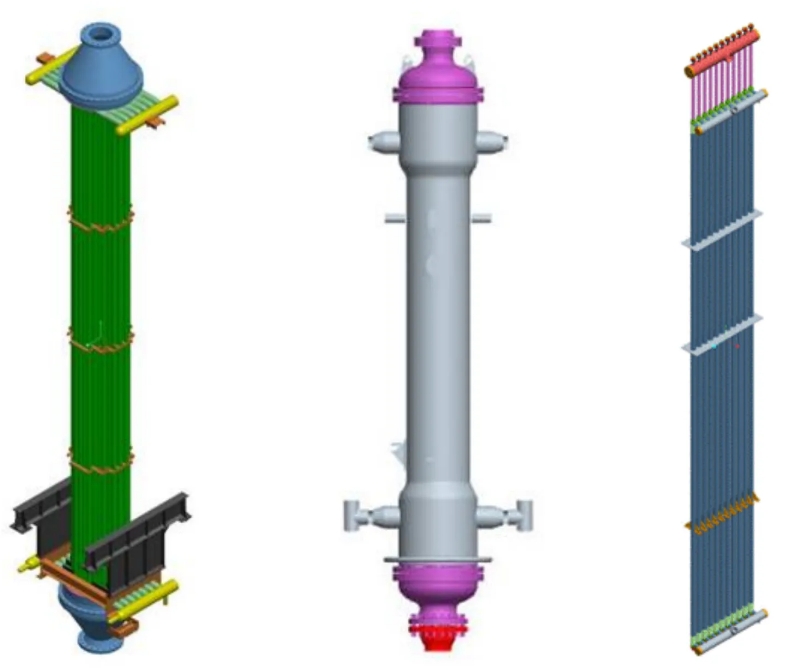

天华院网站展示的传统双套管式、薄管板式急冷换热器和线性急冷换热器

图片来源:http://www.thy.chemchina.com

之后,天华院又研制出新型大能力急冷换热器。该换热器采用立式管壳式结构,处理量大,可与大处理量炉管相匹配, 既可作为大容量一级急冷换热器使用 ,也可作为二级急冷换热器的第一或第二急冷换热器使用。

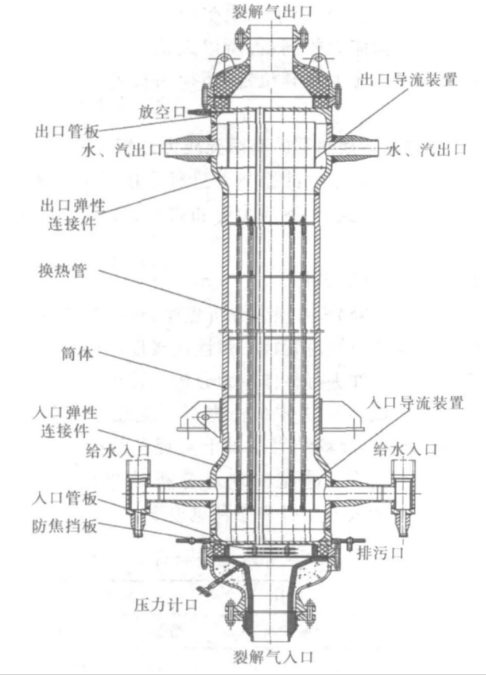

该急冷换热器的主要特点有:上、下均采用挠性薄管板和弹性连接件,以有利于吸收换热管和筒体之间的热膨胀差,同时避免了厚管板的温度梯度差;入口管板与换热管的连接采用内孔焊;入口管板外表面设置耐热合金堆焊层,对入口管板进行保护;改善了裂解气入口流道,设置防焦挡板等。

天华院开发的新型急冷换热器结构图(图片来源:李金科等.新型急冷换热器开发)

除了天华院,就专门的化工机械制造企业而言,国内目前还有南化机、茂名重力、齐鲁化机、哈尔滨锅炉厂等单位,具有较为丰富的急冷换热器供货经验。(之前曾有一家兰州西牛,原中油集团兰化公司化工机械厂,现在网上查询状态为已注销)

茂名重力制造的急冷换热器(图片来源:茂名重力)