发表时间: 2025-09-02 10:51:42

作者: 石油化工设备维护与检修网

浏览: 1566

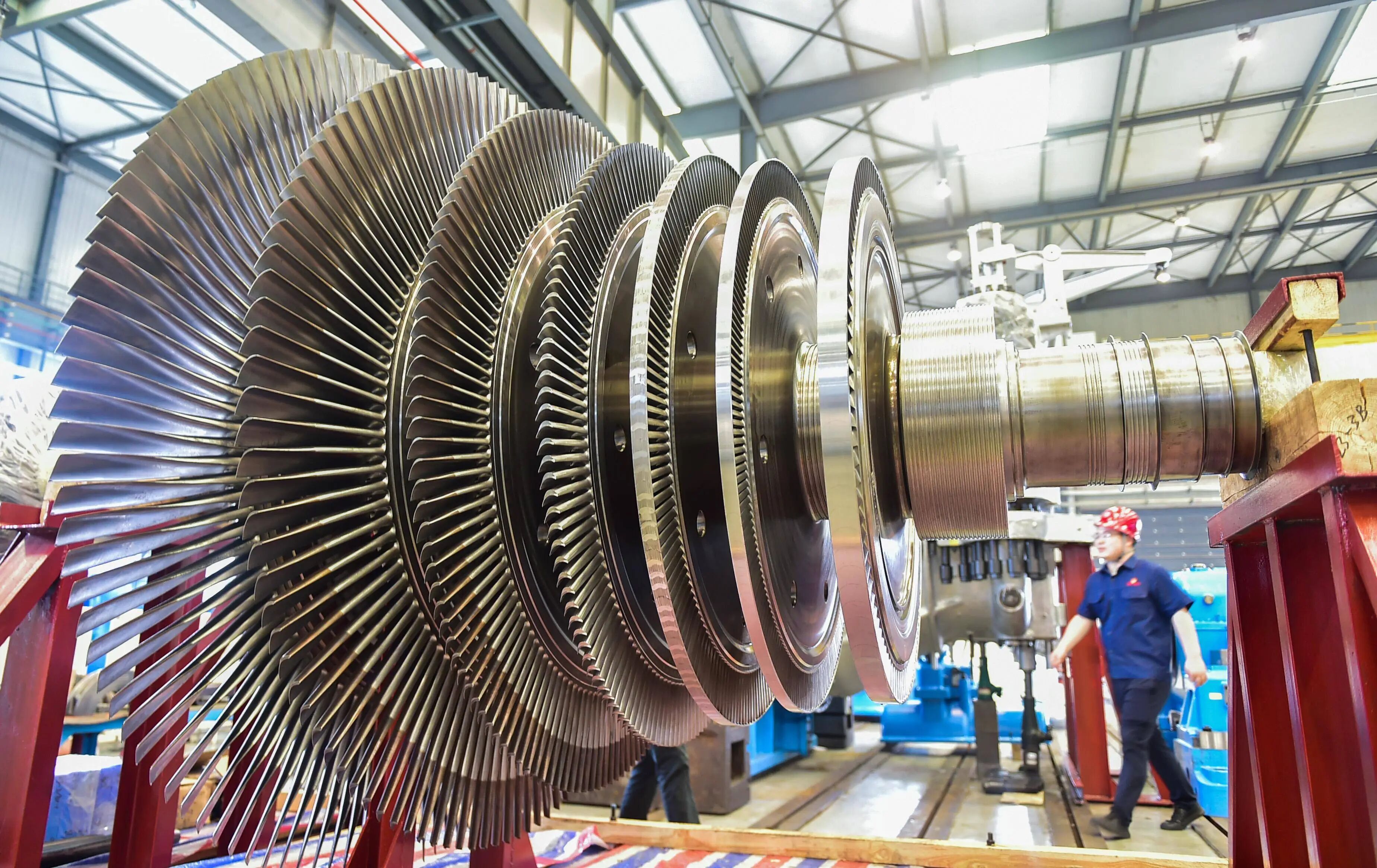

汽轮机调速系统的核心功能是维持机组转速稳定(确保发电频率符合标准),并根据电网负荷需求精准调节进汽量,同时实现机组启动、停机及事故工况下的安全保护。根据技术发展历程,主流调速系统可分为机械液压调速系统(传统型)和数字电液调速系统(DEH) (现代主流型),二者在结构、原理上差异显著,以下详细介绍:

一、机械液压调速系统(Mechanical-Hydraulic Governing System)

机械液压调速系统是早期汽轮机的核心调速方式,依赖“机械感受+液压放大”实现控制,结构简单、可靠性高,多用于小型汽轮机(如工业拖动机组、老旧电站机组)。

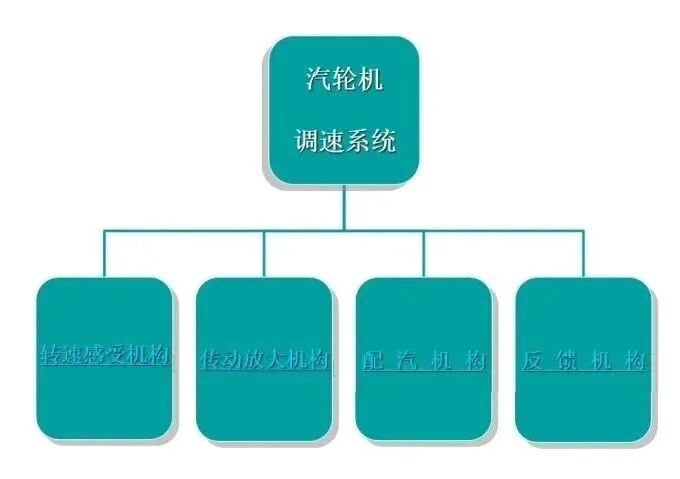

1. 核心结构组成

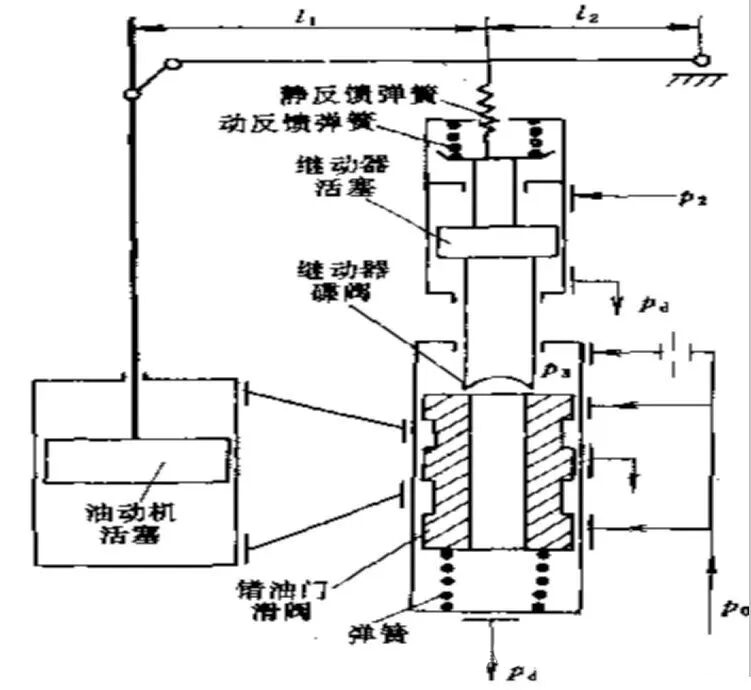

系统以“机械信号→液压放大→执行动作”为核心链路,主要部件包括:

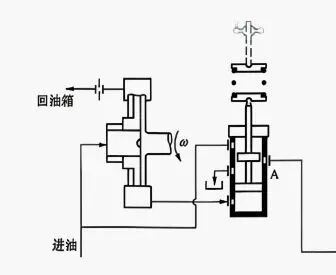

-1.1 转速感受元件(敏感机构)核心作用是将“转速变化”转化为“机械位移”,最常用的是离心飞锤(或飞环)机构,安装在汽轮机主轴(或增速器轴)上,随主轴同步旋转。

-飞锤:由2-4个可径向滑动的重锤组成,重锤通过弹簧与主轴中心连接(弹簧力指向中心,离心力背离中心)。

-辅助部件:导向套(限制飞锤滑动方向)、连杆(传递飞锤位移)。

-1.2 中间放大元件(液压放大器)

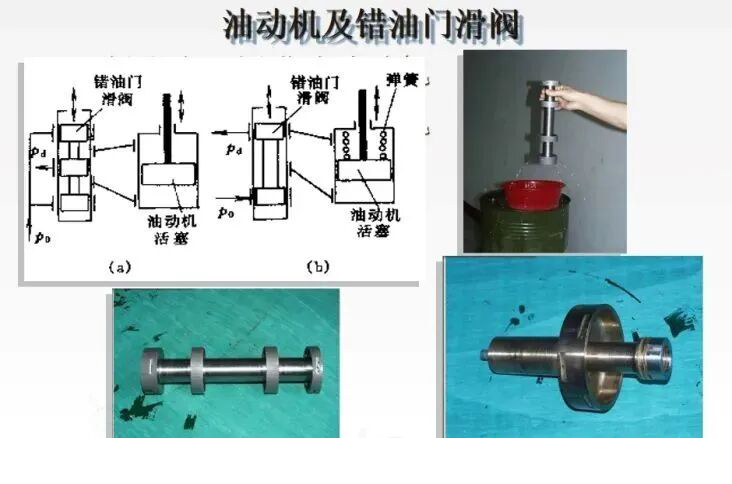

机械感受元件的位移量极小(通常仅几毫米),无法直接驱动调节汽阀,需通过液压放大将“小位移”转化为“大推力”,核心部件是错油门(滑阀) 和油动机(液压缸) :

-错油门:圆柱形滑阀,可沿轴向滑动,阀套上开有“进油口”“回油口”和“油动机接口”,通过滑动改变油口通断状态,控制高压油(通常为1.5-2.5MPa压力油)进入油动机的方向和油量。

-油动机:双作用液压缸(或单作用液压缸+复位弹簧),活塞杆与调节汽阀连杆连接,高压油推动活塞移动时,直接带动汽阀开关。

-1.3 执行机构即调节汽阀(调门) ,通常为多个(如高压主汽阀、高压调节汽阀、中压调节汽阀),安装在汽轮机进汽管道上,通过阀门开度变化控制进入汽轮机的蒸汽流量,进而调节机组功率和转速。

-1.4 反馈机构(闭环控制关键)为避免调节过度(转速波动),需通过“反馈”将“执行机构的动作”传回感受元件,形成闭环平衡,常用杠杆反馈或弹簧反馈:

-杠杆反馈:油动机活塞杆通过连杆与错油门(或飞锤连杆)连接,油动机移动时,通过杠杆拉动错油门反向滑动,抵消飞锤的初始位移,实现“调节→平衡”。

-弹簧反馈:在错油门或油动机上设置反馈弹簧,油动机移动时压缩/拉伸弹簧,产生反向力阻碍错油门滑动,达到平衡。

-1.5 附加装置

-同步器:手动或电动调节装置,可改变飞锤弹簧的初始预紧力(或改变错油门的零位),实现“人为设定转速”(如机组启动时升速、并网时调整转速与电网同步)。

-超速保护装置:如危急遮断器(与飞锤联动,转速超限时触发停机)、安全阀(防止液压系统超压)。

2. 工作原理(闭环控制过程)

基于“离心力与弹簧力平衡”和“液压放大闭环”,具体过程如下:

1. 稳态平衡:机组额定转速运行时,飞锤的离心力与弹簧的拉力(或压力)平衡,飞锤处于固定径向位置,错油门处于“中间位”(进油口、回油口均关闭),油动机无动作,调节汽阀开度稳定,进汽量不变,转速维持额定值。

2. 负荷变化→转速波动:

-若电网负荷降低(需减少机组出力),汽轮机输出功率大于外界负荷,转速升高→飞锤离心力增大,克服弹簧力向外滑动→通过连杆带动错油门向上(或向下)滑动→打开错油门的“油动机回油口”,油动机内高压油排出→油动机活塞在复位弹簧(或另一侧油压)作用下移动,带动调节汽阀关小→进汽量减少,机组出力降低→转速逐渐回落。

-若电网负荷升高(需增加机组出力),则过程相反:转速降低→飞锤向内滑动→错油门打开“油动机进油口”→高压油推动油动机活塞移动,调节汽阀开大→进汽量增加,转速回升。

3. 反馈平衡→稳定转速:油动机移动时,通过反馈杠杆(或弹簧)拉动错油门反向滑动,逐渐关闭油口,直至错油门回到中间位,油动机停止动作,调节汽阀稳定在新开度,转速恢复至额定值,形成闭环控制。

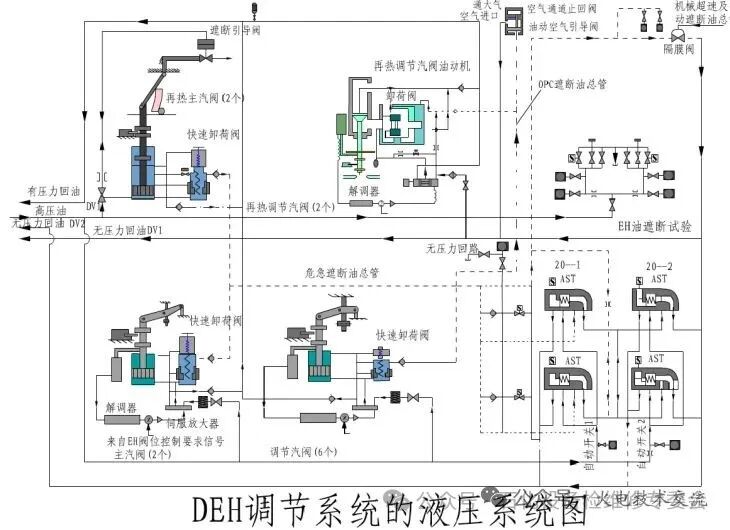

二、数字电液调速系统(DEH,Digital Electric-Hydraulic Governing System)

DEH是20世纪80年代后发展的现代调速技术,结合“数字控制+电液执行”,具有精度高、响应快、功能丰富(如一次调频、AGC协调控制)的特点,是大型火电机组、核电机组的标配。

1. 核心结构组成

DEH系统分为电气控制部分(“大脑”,负责信号处理与决策)和液压执行部分(“手脚”,负责动作执行),二者通过电液转换元件连接,结构如下:(1)电气控制部分(核心决策层)

-1.1 转速/功率信号采集单元替代机械飞锤,精准采集机组运行参数,核心元件:

-转速传感器:通常为3套磁阻式传感器(或光电式传感器),安装在汽轮机主轴(或发电机轴)旁,将“转速”转化为“脉冲电信号”(转速越高,脉冲频率越高),实现冗余测量(避免单传感器故障)。

-功率传感器:通过电流互感器(CT)、电压互感器(PT)采集发电机的电流、电压信号,计算机组实际输出功率,用于“负荷闭环控制”。

-压力传感器:采集主蒸汽压力、再热蒸汽压力信号,避免进汽压力过低时过度开阀导致机组不稳定。

-1.2 DEH控制器(数字核心)

相当于系统的“大脑”,通常基于PLC(可编程逻辑控制器)或DCS(分散控制系统)实现,核心功能是“信号对比、逻辑运算、指令输出”:

-硬件:CPU模块、输入/输出(I/O)模块、通信模块(与机组DCS、电网调度系统通信)、人机界面(HMI,用于操作人员设定参数、监控状态)。

-软件:固化控制逻辑(转速控制逻辑、负荷控制逻辑、一次调频逻辑、超速保护逻辑)、参数数据库(额定转速、最大负荷、阀门特性曲线等)。

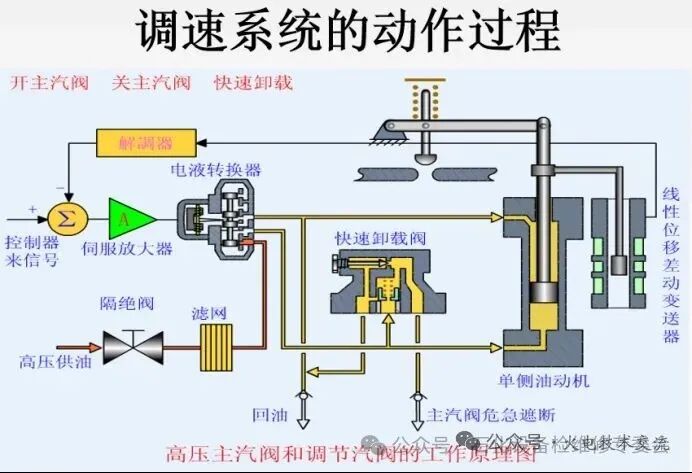

-1.3 伺服放大器将DEH控制器输出的“微弱电信号”(通常为±10V直流信号)放大为“可驱动电液伺服阀的电流信号”(通常为4-20mA),同时实现信号隔离(防止液压系统干扰电气系统)。

(2)液压执行部分(动作执行层)

-2.1 电液伺服阀(电液转换元件)连接电气控制与液压执行的关键部件,核心作用是将“电信号”转化为“液压油流量/方向信号”,结构为“电磁线圈+滑阀+喷嘴挡板”:

-原理:伺服放大器输出的电流信号通入电磁线圈,产生电磁力推动滑阀(或喷嘴挡板)移动,改变高压油(通常为10-16MPa高压抗燃油)的流通路径和流量,控制油动机的动作方向和速度。

-特点:响应速度快(毫秒级)、控制精度高(位移误差小于0.1mm),但对油质要求极高(需定期过滤抗燃油,防止杂质卡涩)。

-2.2 油动机(液压执行机构)与机械液压系统的油动机功能类似,但推力更大、控制精度更高,通常为双作用式液压缸(无复位弹簧,两侧均通高压油,通过伺服阀控制两侧油量差实现活塞移动),活塞杆直接连接调节汽阀的阀杆。

-2.3 位置反馈元件(LVDT)即“线性可变差动变压器”,安装在油动机上,一端固定,另一端与油动机活塞(或活塞杆)连接,核心作用是将“油动机活塞的位移”转化为“电信号”,传回DEH控制器,与控制器输出的“目标位移指令”对比,形成闭环控制(避免阀门开度偏差)。

-2.4 液压油系统为液压执行部分提供高压油,包括:-抗燃油箱(储存高压抗燃油,具有防火特性)、高压油泵(提供10-16MPa压力油)、油过滤器(过滤杂质,保护伺服阀)、蓄能器(稳定油压,吸收压力波动)。

2. 工作原理(数字闭环控制过程)

DEH系统以“数字信号处理”为核心,实现更精准、灵活的控制,具体过程如下:

1. 参数采集:转速传感器、功率传感器、压力传感器实时采集“实际转速”“实际功率”“主汽压力”等信号,转化为电信号传入DEH控制器。

2. 指令对比与运算:DEH控制器将“实际转速”与“设定转速”(如额定3000r/min)对比,或“实际功率”与“负荷指令”(电网调度下发)对比,通过内置控制逻辑(如PID调节算法)计算出“调节汽阀的目标开度指令”。

3. 电液转换与放大:目标开度指令经伺服放大器放大为电流信号,传入电液伺服阀→伺服阀根据电流信号调整滑阀位置,控制高压油进入油动机的一侧(或排出另一侧油)→油动机活塞在油压差作用下移动,带动调节汽阀向“目标开度”方向动作。

4. 位置反馈与平衡:LVDT实时检测油动机活塞的实际位移,将电信号传回DEH控制器→控制器对比“目标开度”与“实际开度”,若有偏差则调整输出信号,直至调节汽阀开度达到目标值,转速(或功率)稳定,形成闭环控制。

5. 功能扩展:DEH还可实现“一次调频”(电网频率波动时自动调整负荷)、“AGC协调控制”(接收电网调度指令自动调整负荷)、“超速保护”(转速超限时快速关闭调门)等功能,通过软件逻辑即可实现,无需改动硬件。

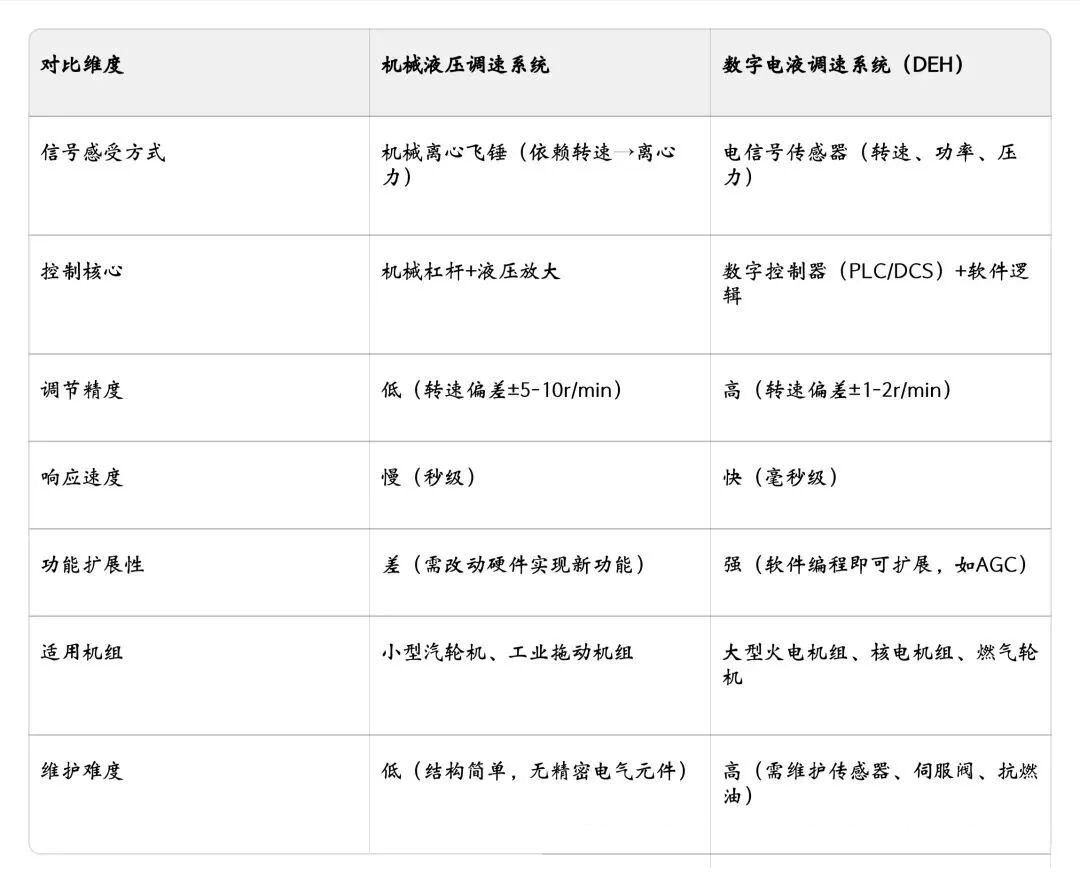

三、两种调速系统的核心差异对比

总结

机械液压调速系统是“机械控制”的经典代表,结构可靠但精度有限;DEH系统通过“数字控制+电液执行”实现了调速技术的升级,满足了大型机组对高精度、高灵活性的需求,已成为现代汽轮机调速系统的主流。实际应用中,需根据机组容量、运行场景(发电/拖动)及控制需求选择合适的调速系统。

来源:电厂运行学习笔记