发表时间: 2023-02-05 14:33:51

作者: 石油化工设备维护与检修网

浏览: 1104

关键词 | 乙烯装置 超高压损失 降低措施

导读:中国石油天然气股份有限公司独山子石化分公司2号乙烯装置原设计有5台裂解炉,2002年8月装置扩能改造增加了2台裂解炉。由1~7号裂解炉产生的超高压蒸汽(SS)经对流段过热后并入超高压蒸汽总管。

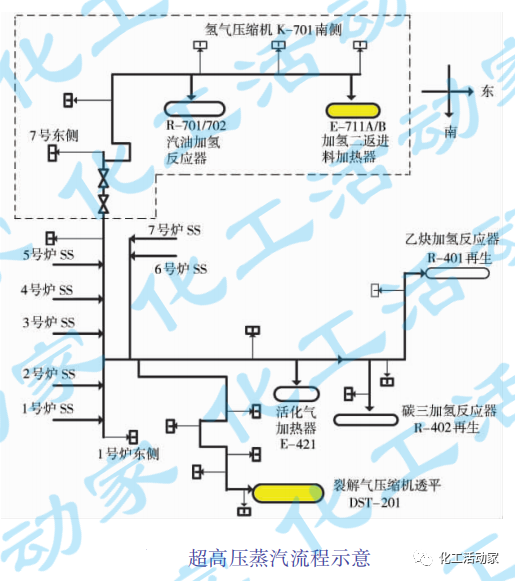

装置自产超高压蒸汽主要用于驱动裂解气压缩机透平(DST-201)。另外,从2号炉东侧SS总线引出152.4mm(6in)SS管道为分离装置乙炔加氢反应器(R-401)、碳三加氢反应器(R-402)提供烧焦蒸汽,并给活化气加热器(E-421)供热。从7号炉北侧SS端头引出76.2mm(3in)SS管道去汽油加氢一反、二反提供烧焦蒸汽(已盲板隔离),并给加氢二反进料加热器[E-711A/B(热备)]供热。

超高压蒸汽设计压力11.67MPa、温度515℃,通过裂解气压缩机透平调速器入口高压调节阀控制超高压蒸汽压力。超高压蒸汽管网设有1个减温减压器(ME-101)减至高压蒸汽管网用于蒸汽平衡,1个紧急放空阀(PV 54054)用于超压放空,沿途设有16个超高压蒸汽疏水器,凝液并入中压凝液管网。

超高压蒸汽系统运行现状

1.裂解炉汽包进水量大,高位能蒸汽系统损耗大

1~7号裂解炉汽包锅炉给水用量约140t/h(其中外补脱盐水约96t/h,裂解气压缩机和丙烯制冷压缩机透平蒸汽冷凝液约44t/h)。裂解炉汽包锅炉给水进水量见下表(工况为:1号、3号、5号裂解炉裂解轻烃;4号、7号裂解炉裂解石脑油,6号裂解炉裂解碳五;5号炉800℃恒温时各炉汽包进水量)。

若按汽包设计排污率3%计算,排污约4.2t/h,理论上可以产生135.8t/h超高压蒸汽。而驱动裂解气压缩机SS量不到100t/h,其余约34t/h汽包锅炉给水损耗在发汽排污系统、蒸汽输送分配过程和其他用户热备过程中。

2.裂解气压缩机运行状况

随着裂解炉加工原料轻质化(3台轻烃,2台碳五,1台石脑油),裂解气组分偏轻,导致裂解气压缩机一段吸入罐压力靠上限50kPa操作。同时由于DST-201驱动蒸汽不足,透平低压阀全开,转速下降,制约了装置负荷和乙烯产量。

3.裂解炉运行状况

为提高SS发汽量,通过增加裂解炉进料稀释蒸汽配比,使中压蒸汽耗量增加,同时开大裂解炉风门(裂解炉氧含量超过4%操作)来提高对流段热量,从而更多产生超高压蒸汽,但增加了燃料气用量。

原因分析

为解决裂解气压缩机驱动透平蒸汽不足问题,从超高压蒸汽发汽系统、超高压蒸汽输送分配系统和超高压蒸汽用户3个方面进行排查,查找影响裂解气压缩机驱动蒸汽不足的原因。

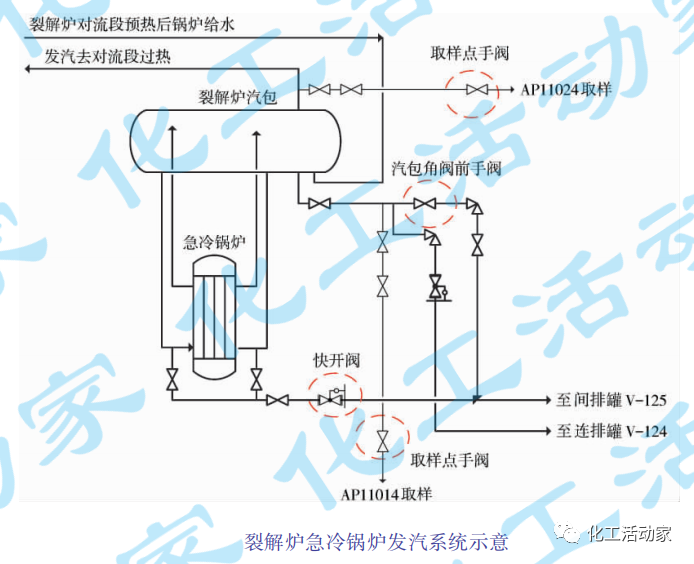

1.超高压蒸汽发汽系统多台阀门内漏

裂解炉急冷换热器与汽包排放至间排罐(V-125),现场放空蒸汽量大,7台裂解炉14个取样点现场排放量大。通过现场测温排查,发现超高压发汽系统急冷器排放阀和汽包间排阀、现场取样器根部阀门关闭后,仍有大量内漏。通过测温,将内漏大的阀门列入2019大修更换计划。

2.超高压蒸汽输送分配系统

通过对超高压蒸汽系统测温,发现6号炉汽包表面温度达到85℃,部分超高压蒸汽管道表面测温在55℃以上,在超高压蒸汽输送管道膨胀节和分支处,管道表面测温在90℃以上,局部保温破损处表面温度150℃以上,热能损耗大。对蒸汽输送管道16个疏水器测温,疏水器阀前温度313℃,阀后温度160℃,其中有2台疏水器阀后温度220℃,可判断这2台疏水器存在窜汽,造成热能损耗。超高压蒸汽减温减压器出口温度424℃,而高压蒸汽温度最高360℃,判断该减温减压器阀门内漏。超高压蒸汽放空阀现场冒汽大,说明阀门内漏。裂解炉汽包部分安全阀密封不严存在漏气现象。

3.加氢装置超高压蒸汽用户

因汽油加氢装置已停用,由裂解7号炉东侧SS总线端头引至加氢装置的76.2mm(3in)超高压蒸汽线,沿途4个SS输水器进行疏凝,然后去E-711A/B(长期处于备用状态),因蒸汽冷凝,造成高品位的超高压蒸汽损失。

优化措施

1.更换部分内漏的高压阀门

2019年大检修,对7台裂解炉汽包间排阀增加前手阀,更换了7台裂解炉急冷锅炉的排放快开阀、14台取样器排放阀、3台内漏量大的间排手阀,共计更换内漏阀门33台。

上图虚线标识的阀门为2019年大修1台急冷锅炉更换的高压阀门。

2.修复部分破损保温,更换效果差的疏水器

2019年大检修,对超高压蒸汽输送管道破损的保温进行修复,并更换内漏的2台超高压蒸汽疏水器。同时对密封差的汽包安全阀进行检修,对超高压蒸汽减温减压器阀门进行下线检修。

3.隔离去加氢装置超高压蒸汽管道

在2019年大修前制定方案,从7号炉东侧SS端头去加氢SS管道增加2道隔离阀,沿途疏水器并入中压凝液管网的4根回水凝液线增加隔离阀,E-711A/B壳层凝液并入中压凝液管道上增加隔离阀,E-711A/B蒸汽出口中压蒸汽管道阀门关闭并加装盲板隔离。彻底隔离去加氢装置的SS管道。图1虚线为已隔离的超高压蒸汽总管。

优化后的经济效益

装置大修开车后,急冷锅炉去间排罐(V-125)放空量明显减小,降低了高位能锅炉给水损失;去加氢装置超高压蒸汽损失可减少1t/h(停车前关闭E-711A/B入口蒸汽阀门后的超高压蒸汽变化量);裂解气压缩机驱动超高压蒸汽量充足,裂解炉稀释蒸汽配比降低,中压蒸汽耗量至少减少1t/h;裂解炉风门关小,氧含量可得到有效控制,裂解炉对流段排烟温度整体下降2~5℃,减少了燃料气用量,提高了裂解炉热效率。通过对超高压蒸汽系统优化改进,为装置稳定生产奠定了基础,直接经济效益核算如下:

超高压蒸汽损失可减少1t/h,若按100元/t计算,每年节省资金为:

100×24×365=876000元

裂解炉中压蒸汽耗量减少1t/h,若按40元/t计算,每年节省资金为:

40×24×365=350400元

合计每年可节省120万元以上。