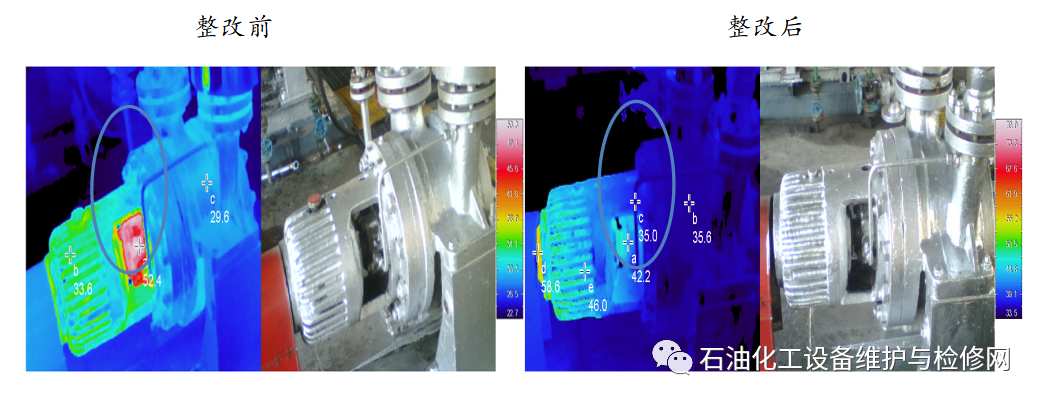

案例一:机封压盖超温

隐患描述:

焦化液化气泵机封端盖温度高达52.4˚C ,超过正常泵温度2倍,初步判定自冲洗管线堵塞导致超温。

潜在风险:

1、机封端盖温度高易造成O型圈失效,从而导致机封失效,大量液化气泄漏。

2、缺少自冲洗的液化气泵,机械密封动静环端面容易沉积焦粉,磨损机械密封,造成机械密封的损坏,导致液化气泄漏。

整改措施:

拆检自冲洗管发现是由于焊渣堵塞导致不畅通。疏通后机封压盖温度接近介质温度,正常。

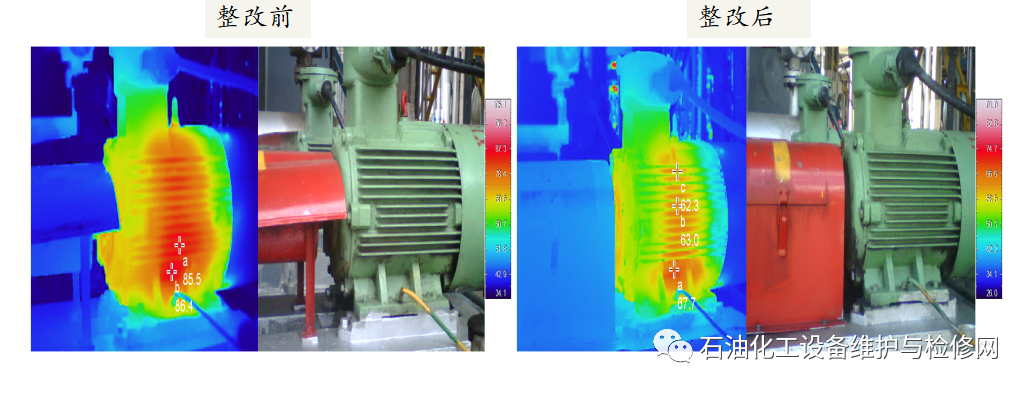

案例二:电机定子超温

隐患描述:

焦化压缩机油站油泵电机定子温度偏高(85℃,正常温度65℃左右),初步判定为电机冷却风不足导致。

潜在风险:

1、电机定子温度长期处于偏高下运行,将加速绕组绝缘老化,影响电机使用寿命

2、若温度超过允许值很多,绝缘就会损坏,导致电机烧毁。

整改措施:

1、拆检电机护罩发现是由于风扇扇叶磨损,冷却风量降低,电机冷却不足导致的定子温度超温。

2、更换风扇扇叶后定子温度正常65℃。

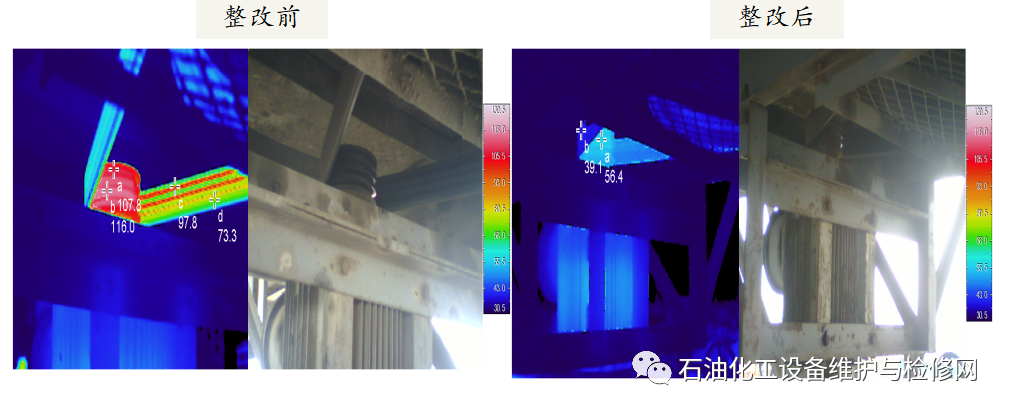

案例三:空冷皮带超温

隐患描述:

焦化分馏塔顶油气空冷皮带、皮带轮运行时温度较高,导致皮带表面温度达到97℃,皮带轮达到116℃,初步判定为皮带松导致。

潜在的风险:

1、皮带长期在100℃的条件下运行,造成过早老化,严重影响皮带的使用寿命

2、同时加剧了皮带轮的磨损。

整改措施:

调整皮带松紧度及检查皮带轮之间的对中情况,皮带运行温度降低至39℃,皮带轮温度降低至56℃。

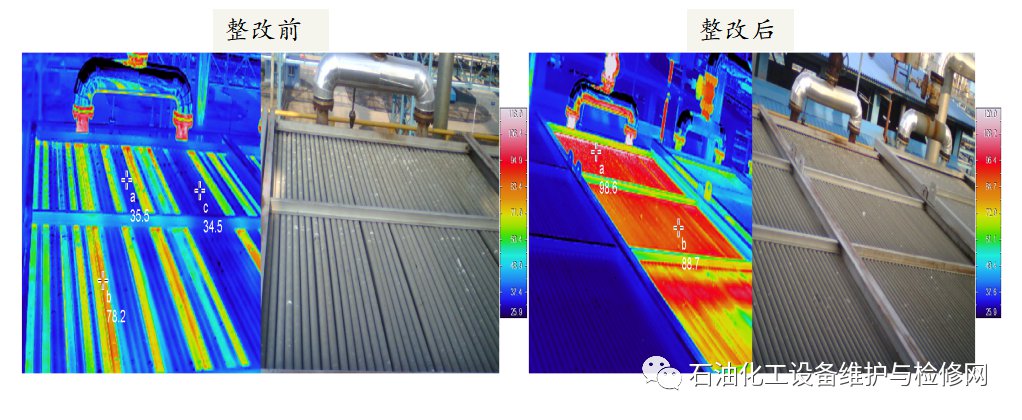

案例四:空冷管束堵塞

隐患描述:

焦化顶循空冷器管束部分外表面温度相差较大(最高点78℃,最低点35℃且存在明显低温区),畅通管束外表面温度相差不大,温度分布均匀,温降明显。初步判定为管束堵塞导致。

潜在的风险:

1、管束堵塞导致冷却后介质温度偏高,降低了空冷器的冷却效果,

2、影响产品质量的控制及装置处理量。

整改措施:检修期间清洗或切除后清洗。

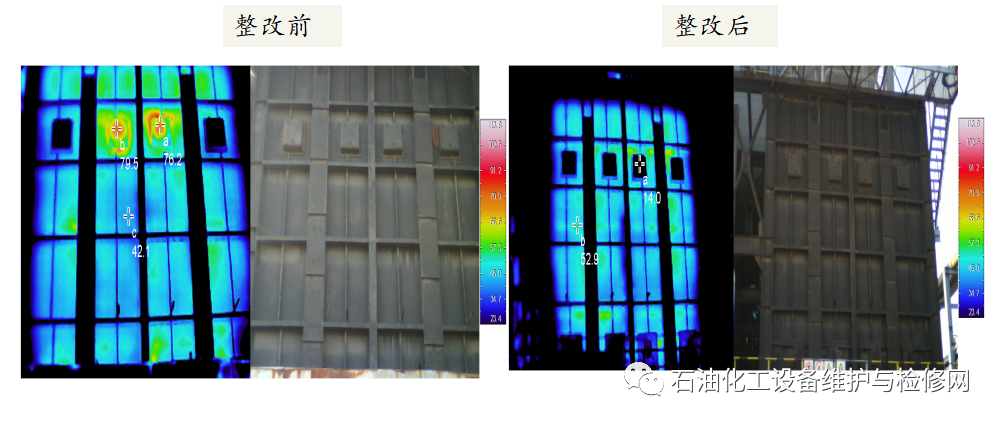

案例五:加热炉隔热衬里损坏

隐患描述:

焦化炉辐射室防爆门外表面温度80℃,SH/T3036-2012《一般炼油装置用火焰加热炉》,“加热炉外壁温度要求无风27℃情况下不高于80℃”。判定为防爆门隔热衬里损坏导致。

潜在风险:

1、热损失加大,浪费燃料。

2、长时间超温高温烟气对炉壁腐蚀,损坏炉壁。

整改措施:检修期间对防爆门处隔热衬里进行修复,修复后温度14℃。

案例六:热油泵白油系统超温

隐患描述:

常减压减压四线油泵(介质温度348℃)机封白油系统运行泵循环温度84℃,通过拆检白油系统及封油注入的系统检查,初步判定白油冷却器冷却负荷不足导致循环超温。

潜在风险:

白油系统得不到有效冷却,严重影响机封运行环境,降低其使用寿命。

整改措施:通过在泵座循环水处增加节流阀,合理分配白油冷却器冷却水流量,降低白油循环温度。