主要内容:针对发生泄漏的兰州石化炼油厂柴油加氢装置高压热交换器E1102,进行了设计、制造及运行工况分析,确定造成换热管腐蚀开裂的主要原因为实际工况偏离设计工况。根据实际工况重新核算了铵盐结晶温度,对比了铵盐结晶温度与管程介质运行温度,确认实际工况的偏离不足以造成氯化铵结晶析出。在考虑换热管内壁存在层流区及结焦等非理想情况后,重新核算了换热管内壁的壁面温度,确认其低于介质温度和铵盐结晶温度,是造成热交换器E1102报废的根本原因。根据原因分析结果,提出了设备和操作两方面的结盐预防措施。

关键词:高压热交换器;腐蚀;泄漏;原因分析;预防措施

高压热交换器是柴油加氢装置的关键设备之一,其管程介质为加氢反应后的柴油、氢气以及反应生成的硫化氢、氨气、水及氯化铵等。当高压热交换器操作温度低于铵盐结晶温度时,管程介质析出铵盐,铵盐沉积在管束中,造成换热效果变差,管程压降异常增大,而且易产生垢下腐蚀,导致管束内漏,严重影响装置的长周期安全运行[1-6]。中国石油兰州石化公司炼油厂(简称兰州石化炼油厂)柴油加氢装置使用的高压热交换器在设计时便将铵盐析出堵塞换热管和铵盐沉积腐蚀换热管的可能性纳入考虑,采取了选用相应的耐腐蚀材料、设定管程介质出口温度高于铵盐结晶温度以及在换热流程中增加注水冲洗回路等预防措施。

1 柴油加氢装置高压热交换器设计概况

1.1 高压热交换器换热流程

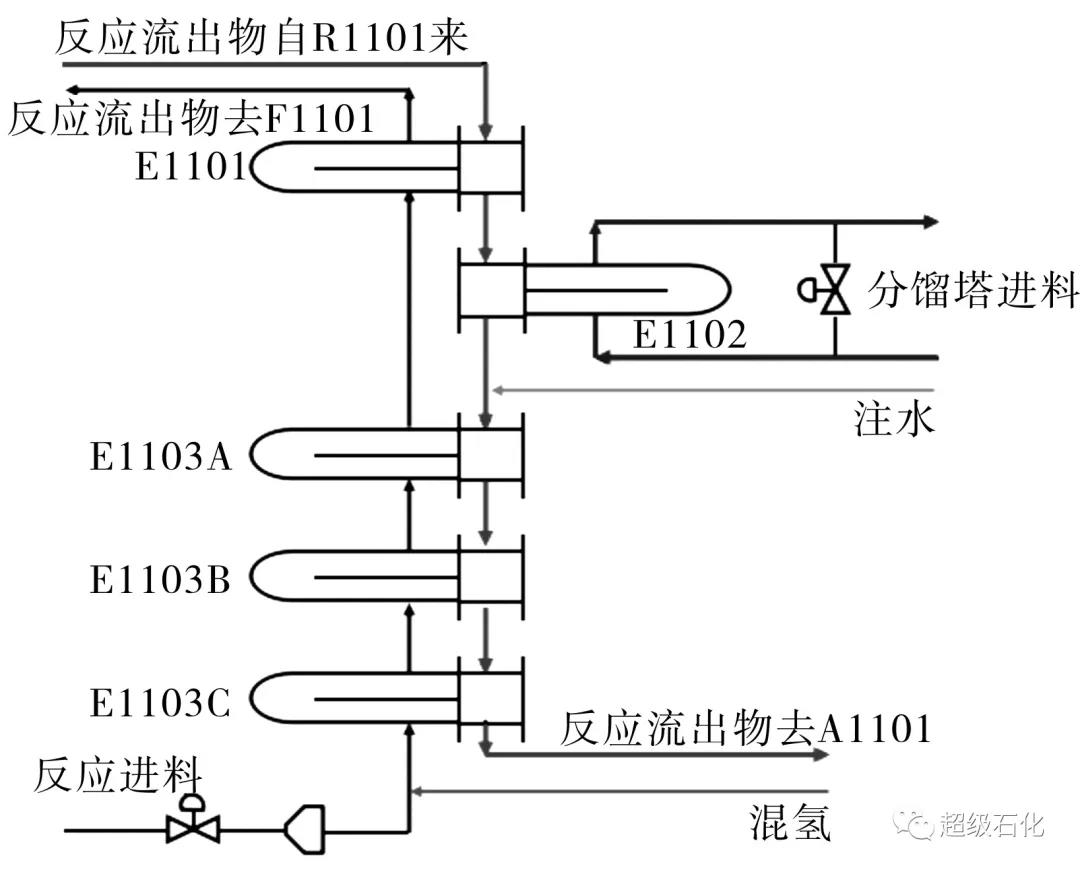

兰州石化炼油厂柴油加氢装置共有5台高压热交换器,分别为反应流出物/混合进料热交换器E1101、反应流出物/分馏塔进料热交换器E1102、反应流出物/混合进料热交换器E1103A/B/C。这5台高压热交换器换热工艺流程见图1。

图1 柴油加氢装置高压热交换器换热流程

图1换热流程中,E1102后的注水为防止铵盐析出专门设置的两路冲洗水中的一路,另一路注水从反应产物空冷器A1101前注入。

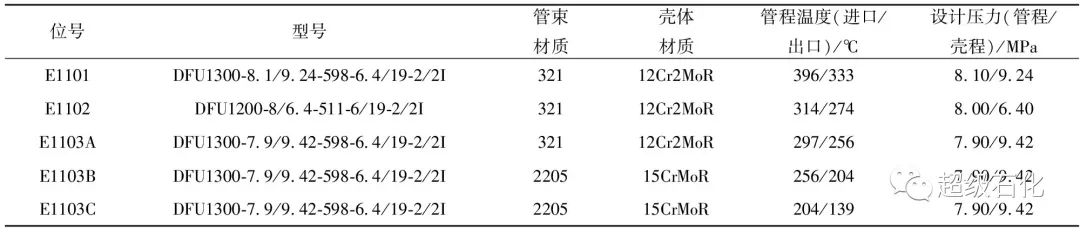

1.2 高压热交换器设计条件

图1换热流程中5台高压热交换器均为U型管热交换器, 其位号、型号、管束材质、壳体材质、管程进/出口温度、管程/壳程设计压力等设计条件参数见表1。

表1 高压热交换器设计条件参数

表1中可见,为了降低换热管被铵盐腐蚀引发泄漏风险,高压热交换器的材质专门选择了2205耐腐蚀双相钢和321耐腐蚀不锈钢。

2 柴油加氢装置高压热交换器泄漏情况

兰州石化炼油厂柴油加氢装置自2014-10改造后至2016-10运行期间,高压热交换器E1101和E1103先后发生多次内漏,经检查均为制造原因引起。高压热交换器E1102运行一直较为稳定,整个运行期内柴油加氢装置高压系统总压降一直维持在1.0 MPa设计范围内,无明显上升和变化趋势。

2016-10-25, E1102突然发现内漏,装置被迫停工检修。随后的检查情况汇总为:①管程管口处干净无结垢,管程出口侧距离管口200 mm以内的换热管内有大量白色垢物,垢物延伸至U型弯处,且垢物较硬,管程出口最上面9层管束有轻微堵塞,9层以下堵塞严重。②内窥镜检查管程入口至U型弯局部少量结盐,近弯头处结盐严重。③配置碳酸氢钠碱液(pH>9)清洗管程,发现120根管子不通。④涡流检测发现,管程出口最上面9层管束管口至U型弯未发现严重减薄缺陷,9层以下管束堵塞严重,有19根换热管减薄达20%,存在泄漏风险,管程入口至U型弯未发现严重减薄缺陷。检查结束后E1102维修合计堵管174根,装置得以开工继续运行。2016-11-06T23:00,E1102再次出现内漏故障。解体检查发现腐蚀严重,无法继续使用。

3 高压热交换器E1102换热管检查

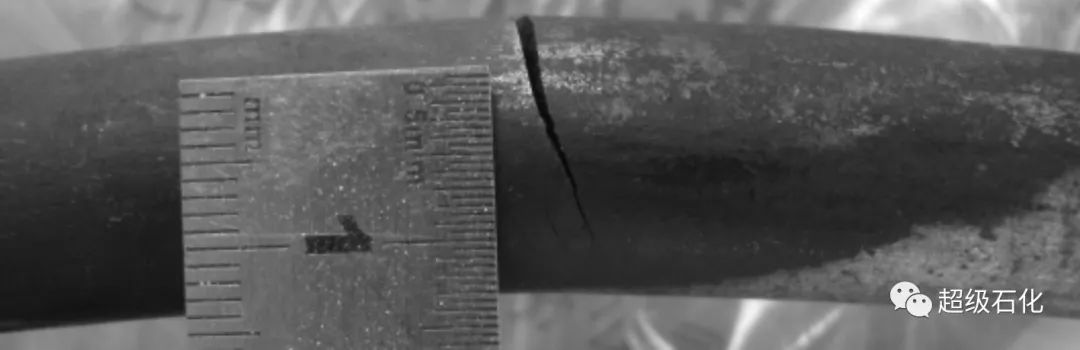

E1102解体后,管束最外侧U型弯处大量换热管外表面可见裂纹,导致管束无法检修使用。对泄漏换热管段取样检查,发现换热管外表面裂纹沿环向延伸,裂口从换热管外表向内里扩展,见图2。

图2 高压热交换器换热管开裂情况

横向切开泄漏换热管,观察到内部被大量沉积垢物堵塞,见图3。沉积性垢物色白,取适量测试其水溶性,确认污垢为易溶于水物质。

图3 高压热交换器管内壁垢物

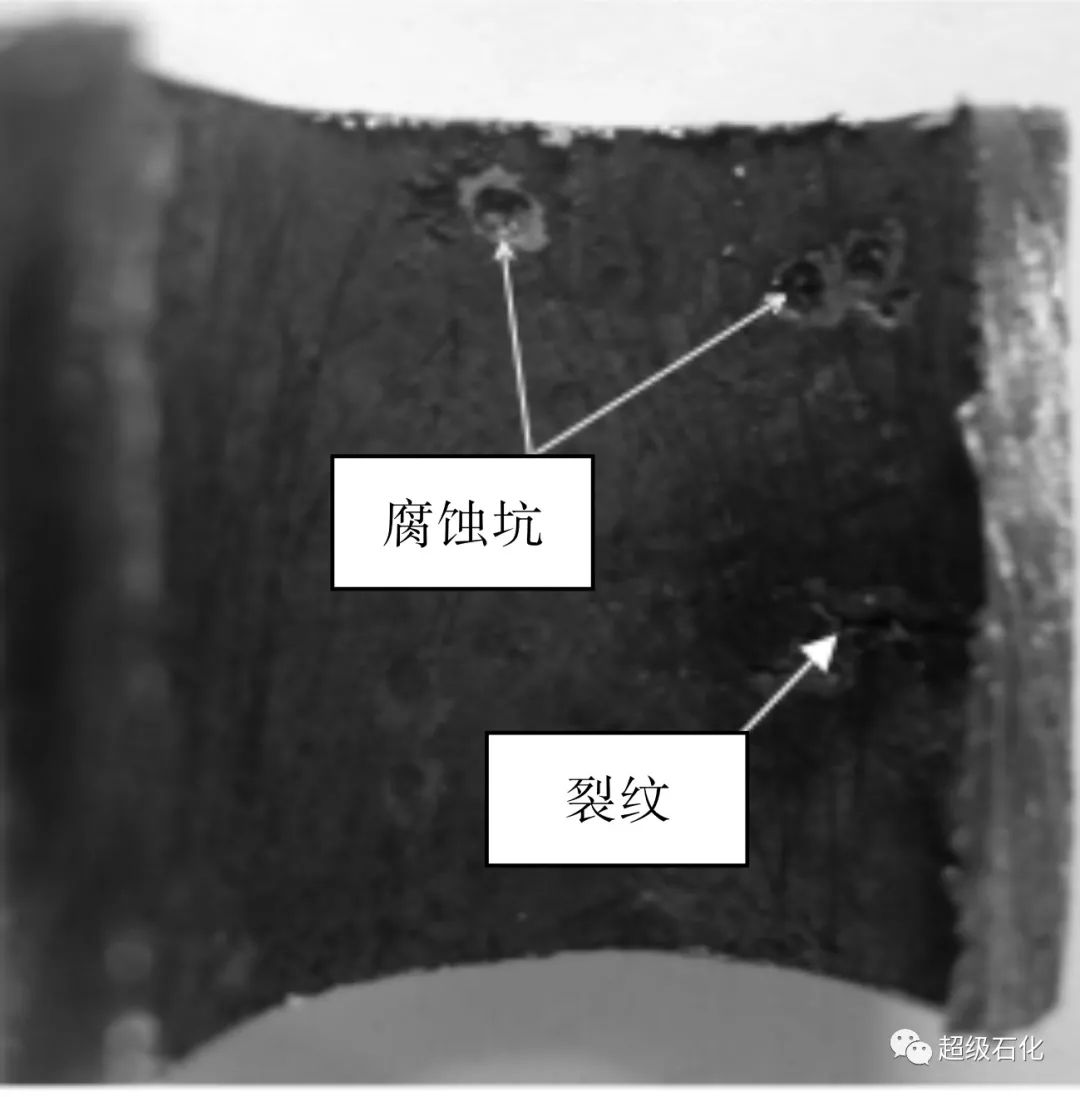

清除换热管内部白色污垢沉积物,可见换热管裸露内表面上多处腐蚀坑及裂纹,见图4。

图4 高压热交换器换热管内壁腐蚀形貌

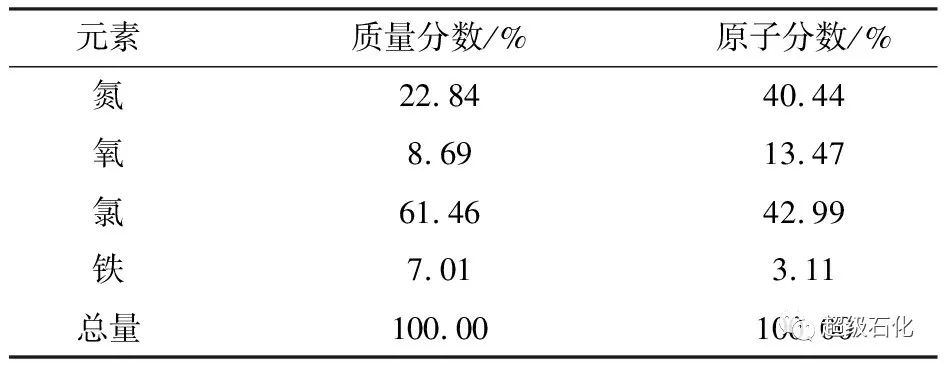

对白色污垢沉积物进行的化学元素组成能谱分析结果见表2。

表2 白色垢物沉积物化学元素组成

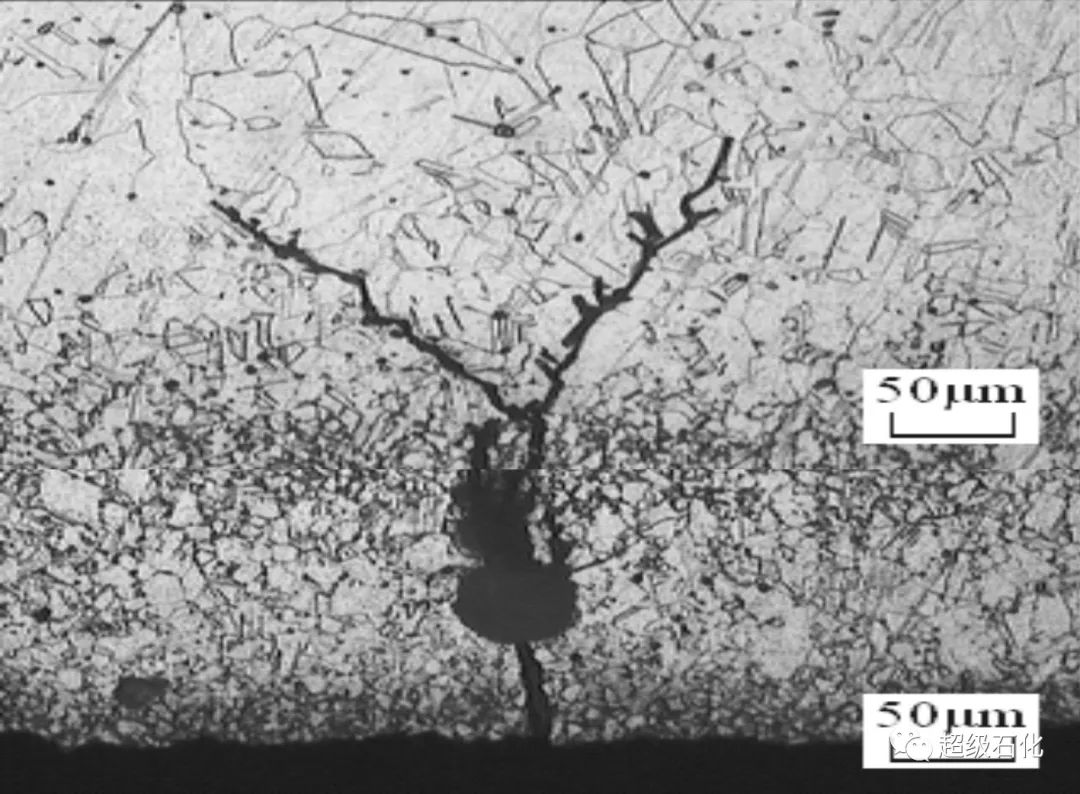

根据GB/T 13298—2015金属显微组织检验方法,对换热管内壁坑蚀和开裂部位试样进行的材料组织形貌分析见图5。裂纹起源于内表面腐蚀坑,沿横截面方向扩展,分裂成2条呈树枝状分叉的主裂纹。2条裂纹形态与图2所示换热管外壁面的裂纹形态特征相似,根据图5显示的穿晶及沿晶扩展特征可判断,换热管发生了典型的应力腐蚀开裂。

图5 试样内壁组织及裂纹与腐蚀(200×)

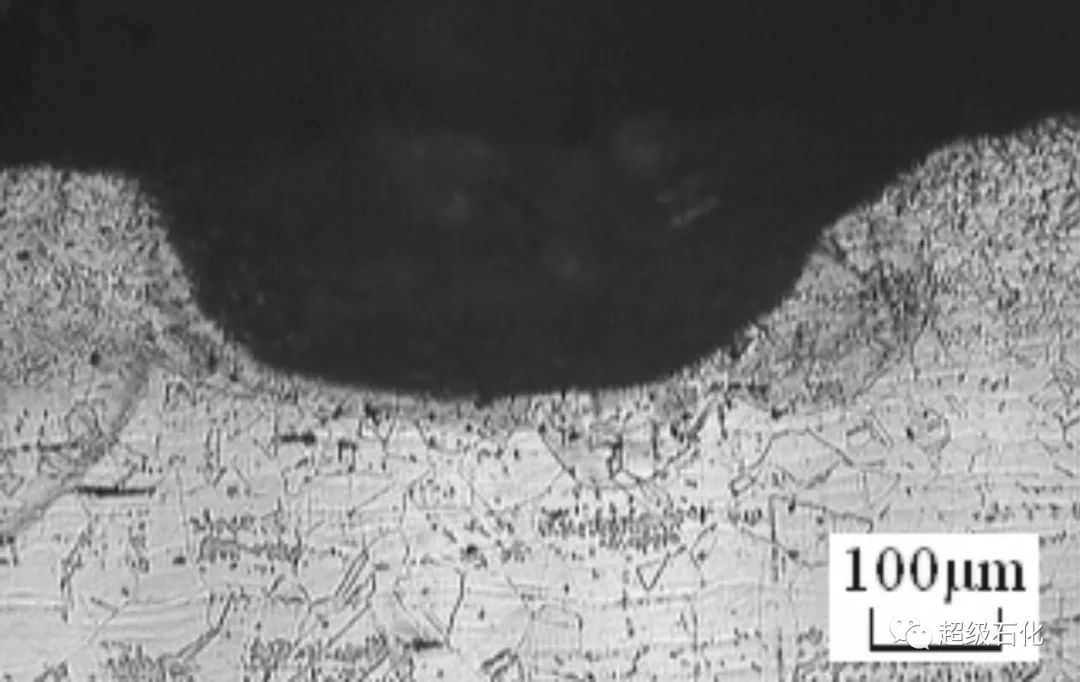

进一步放大观察换热管内壁的腐蚀坑点(图6),其形貌特点基本符合垢下腐蚀特征。

图6 试样内壁点腐蚀坑(100×)

从表2可以知道,白色污垢沉积物主要含氯元素,滴定法定性分析表明含铵根,可以断定沉积在换热管内表面堵塞管程介质流动的垢物主要成分为氯化铵。

4 高压热交换器E1102泄漏原因分析

4.1 设计与制造核验

从图1换热流程可知,换热流程中设计有注水冲洗预防铵盐结晶措施。从表1参数可知,换热管设计中选择了耐腐蚀材料。从柴油加氢装置自2014-10改造后至2016-10运行情况可知,E1102并无制造问题。

4.2 运行工况核验

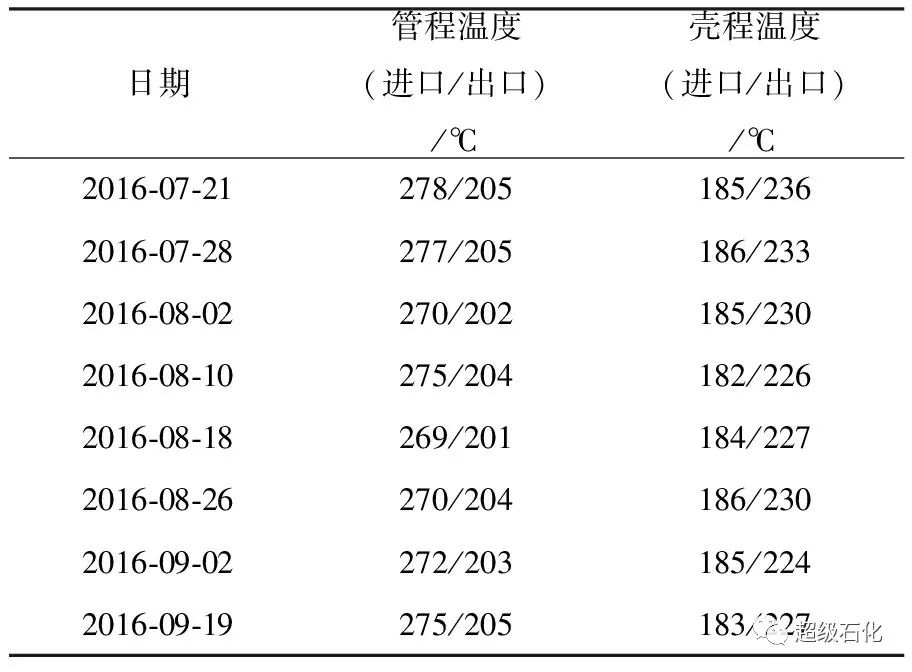

兰州石化炼油厂柴油加氢装置高压热交换器E1102在2016-07~2016-09的运行温度见表3。

表3 高压换热器E1102运行温度

从表3可知高压热交换器E1102管程的进口和出口温度分别为269~278 ℃和201~205 ℃。从表1可知高压热交换器E1102管程的进口和出口设计温度分别为314 ℃和274 ℃。由此可见,实际运行时高压热交换器E1102管程进口和出口温度均大幅低于设计值。

4.3 泄漏原因分析

结合前述换热管的检查情况、换热器设计与制造校验及运行工况校验,可进一步判断兰州石化炼油厂柴油加氢装置高压热交换器E1102内漏的原因为,运行工况偏离设计工况,引发管程介质析出固体氯化铵。工况变化未引起重视,氯化铵析出物未得到及时消除并且越积越多,在换热管内壁形成沉积物。沉积物不断长大直至堵塞换热管。换热管内壁长期被沉积物覆盖,造成管壁上的垢下腐蚀。最后,在管束残余应力最集中的U型弯处发生氯化铵对321不锈钢的氯化物应力腐蚀开裂,导致热交换器管束泄漏。

5 高压热交换器E1102实际工况核算

兰州石化炼油厂柴油加氢装置高压热交换器E1102内漏的原因确定后,为了有效指导高压热交换器后续运行,从根本上解决换热管结盐、堵塞及腐蚀问题,针对E1102的实际运行工况做了进一步的结盐温度核算和换热管壁温核算。

5.1 氯化铵结盐温度核算

氯化铵析出与介质温度、介质中氯化氢的含量和氨的含量密切相关[9],其表征参数为氯化铵分解反应平衡常数Kp,Kp的数值越大,氯化铵的析出温度越高[6,10]。

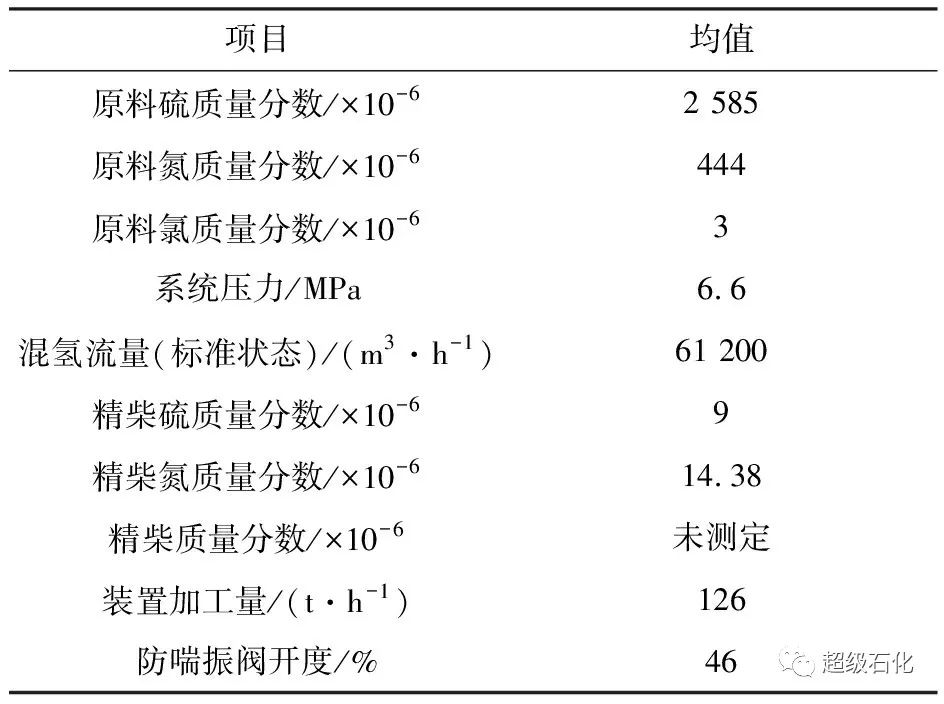

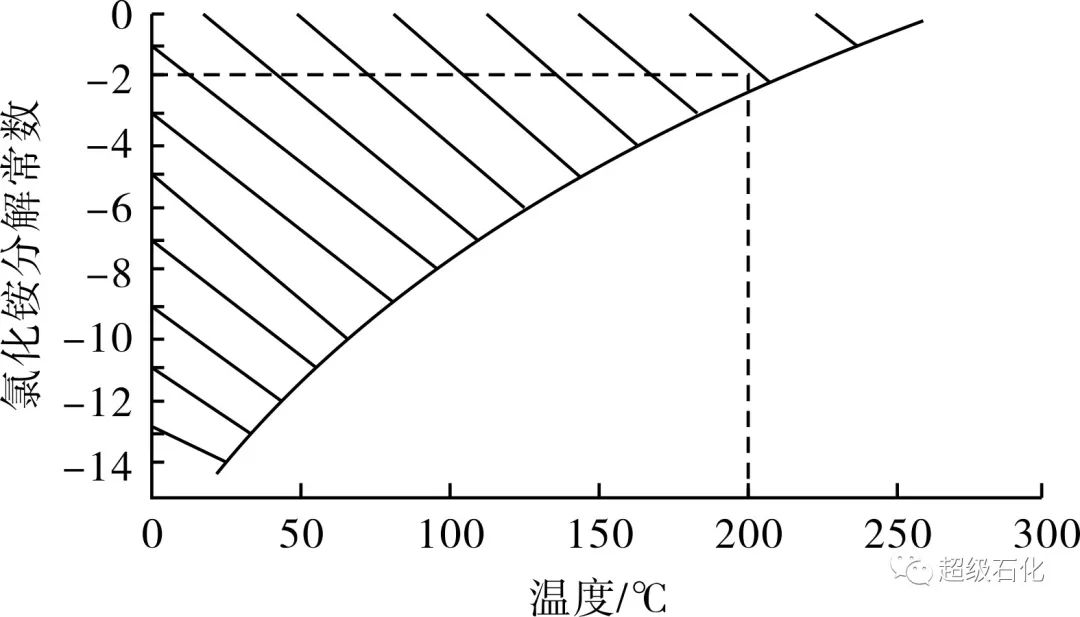

2016年前三季度兰州石化炼油厂柴油加氢装置部分运行数据统计见表4。以表4的运行数据为基础计算Kp 。氯化铵结盐温度核算时原料氯含量取表4中的最大值。

表4 2016年前三季度柴油加氢装置部分运行数据

根据式(1)计算氯化铵分解反应平衡常数Kp(NH4Cl)。

Kp(NH4Cl)=p[HCl]p[NH3]

(1)式中,p[HCl]为HCl的分压,p[NH3]为NH3的分压。经计算,Kp(NH4Cl)=5.2×10-3。查氯化铵结晶热平衡数据曲线(图7),确定的氯化铵析出温度为200 ℃。

图7 氯化铵结晶热平衡曲线

比较确定的氯化铵析出温度与表3中201~205 ℃的E1102管程介质出口温度可知,从理论上判断氯化铵不会在E1102管程中结晶析出。

5.2 换热管管壁温度核算

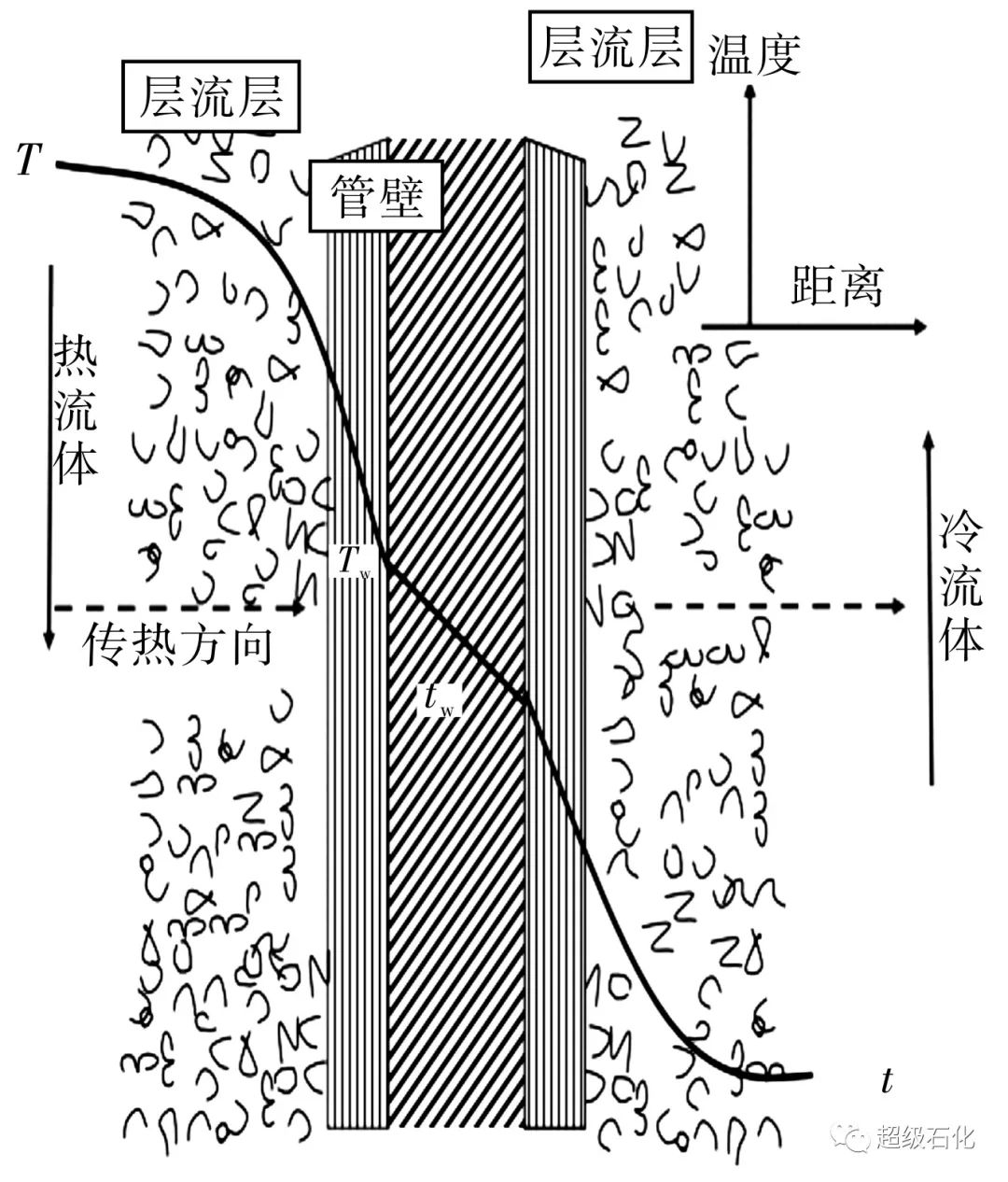

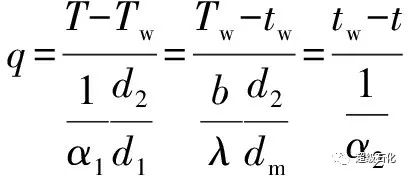

兰州石化炼油厂柴油加氢装置高压热交换器E1102为间壁式传热过程,换热管的传热方式为对流与传导传热,由于紧贴换热管内壁面存在层流底层(图8),致使换热管管壁温度与介质温度存在一定的温度差,而当管壁上附着胶质或垢污时,进一步增加热阻,降低总传热系数,导致换热管管壁温度与介质的温差进一步加大[11-12]。

图8 冷热流体间壁传热过程示意图

热交换器的热流量按式(2)计算[11]:

Φ=qA

(2)其中

q=KΔtm

(3)

(4)式(2)~式(4)中,Φ为热流量,W;q为热流密度,W/m2;K为传热系数,W/(m2·K);A为传热面积,m2;Δtm为平均传热温差,Δt1为热交换器端面1冷、热流体的温差,Δt2为换热器端面2冷、热流体的温差,℃。在E1102的管程传热计算中,从表3中提取高压热交换器实际运行的管程和壳程进、出口温度最大值,计算的Δt1=278-236=42(℃),Δt2=205-185=20 ℃。

根据式(4)计算的Δtm= 30 ℃。在E1102的管程传热计算中,从兰州石化炼油厂柴油加氢装置高压热交换器E1102项目资料中提取结焦状态的总传热系数K=429.51 W/(m2·K),根据式(3)计算得q=12 885 W/m2。

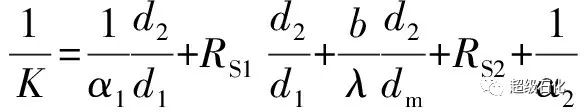

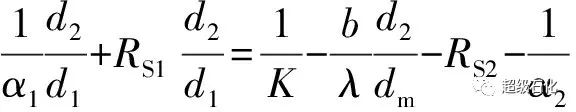

在稳定情况下,管壁两侧给热及间壁导热过程的热流量相等。考虑到3个传热过程的传热面积、热通量各不相同,按工程惯例以管外表面为基准,则有[13-14]:

(5)式中,d1、d2、dm分别为换热管内径、外径及内外径的算数平均值,b为圆筒壁的壁厚,m;λ为换热管的热导率, W/(m·K);α1、α2分别为管程和壳程流体的传热系数,W/(m2·K);T、Tw、tw、t分别为热流体温度、热流体侧壁面温度、冷流体侧壁面温度及冷流体温度, K。

将管壁内侧和外侧的污垢热阻Rs1和Rs2纳入考虑,则有:

(6)根据总热阻计算公式:

(7)可以推导出式(6)中分母项:

(8)将高压热交换器E1102结焦状态总传热系数K=429.51 W/(m2·K)、圆筒壁厚b=2×10-3m、换热管的热导率λ=20 W/(m·K)、换热管的平均直径dm=17 mm、换热管的外径d2=19 mm、 壳程总结垢热阻Rs2=0.000 344 m2·K/W、壳程中加氢精制后的柴油的给热系数α2=856 W/(m2·K)带入代入(8),计算的式(6)分母项为0.67×10-3m2·K/W。

根据式(6)计算的管程出口处的壁温TW=197 ℃。所以,尽管管程介质出口温度高于铵盐结晶温度,但管程出口处管壁温度却由于存在层流区及结焦问题而低于铵盐结晶温度,换热管结盐不可避免。

6 高压热交换器泄漏解决措施及效果验证

6.1 解决措施

由于腐蚀严重,旧E1102无法继续使用,于2016-11替换为新热交换器。新热交换器管束材质升级为耐腐蚀性能更好的2507双相不锈钢。

根据对实际工况下换热管管壁温度的核算,提出预防铵盐在换热管内结晶的操作控制措施,①控制E1102管程出口介质温度接近210 ℃。②控制E1102管程入口温度在270 ℃左右。

根据对氯化铵结晶温度的核算,提出保障高压热交换器免受腐蚀的操作控制措施,①控制原料组成性质基本稳定,避免原料中氯离子及氮质量分数不稳定,尤其是氯离子质量分数的控制。若原料中氯离子质量分数大于3×10-6 ,则根据计算提高管程出口温度;若原料中氯离子质量分数小于3×10-6,则不予调整。②根据Kp值的影响因素,2017-05对防喘振线进行校正,将防喘振阀关小,提高了混氢流量,以降低铵盐结晶温度。

6.2 效果验证

新高压热交换器E1102在2016-11~2017-05运行期间,管程介质出口温度控制高于210 ℃,系统压降稳定,循环氢压缩机出入口压差一直稳定在0.9 MPa左右,换热效果良好。

2017-05该热交换器检修结果良好,管程出入口换热管内干净无垢物,换热管内无结盐,换热管内壁无腐蚀痕迹。

7 结语

针对发生泄漏的兰州石化炼油厂柴油加氢装置高压热交换器E1102,进行了设计、制造及运行工况分析,确定造成换热管腐蚀开裂的主要原因为实际工况偏离设计工况。根据实际工况重新核算了铵盐结晶温度,对比了铵盐结晶温度与管程介质运行温度,确认实际工况的偏离不足以造成氯化铵结晶析出。在考虑换热管内壁存在层流区及结焦等非理想情况后,重新核算了换热管管壁温度,确认换热管内壁面温度低于介质温度和铵盐结晶温度,是造成热交换器E1102泄漏报废的根本原因。新更换热交换器E1102升级了换热管束材质,增加了结盐运行控制预防措施,有效控制了铵盐结晶腐蚀问题,保证了装置的长周期安全平稳运行。