关键字:状态监测 故障诊断 设备管理 设备维修

结合中海石油惠州炼油分公司的设备运行情况,提出建立以专业人员为核心,以现场设备运行和点检人员为基础的二级监测诊断网络系统。通过监测诊断网络系统掌握了设备运行情况,采用状态维修和改良性计划维修并举进行的维修方式,实现了设备可靠性的改善和设备缺陷的及时发现,避免设备事故的发生,为设备长周期运行和经济维修提供技术支持。

惠州炼油1200万t/年单套原油加工量全国最大,是中国海油的第一个炼油厂。目前统计在册的动设备(不包括空冷风机)1048台,其中压缩机组44台(离心机组29台,往复机组15台),离心泵954台,鼓引风机50台。这些设备中需要特别关注的大型关键离心机组16台,除了机组外剩下1004台泵、风机中需要重点关注的功率大于160kW的有200台左右,功率介于75—160 kW的泵、风机等需要一般关注的有300台左右。随着装置的开工阶段结束转入到正常的生产阶段,如何科学地管理和使用好设备,保证生产装置的安全、平稳、长周期、连续运行是一个十分重要的课题。因此要求采用设备诊断技术对装置中一些重点、关键机组和设备等进行状态监测、信号分析、故障诊断、信息积累,捕捉机组的运行隐患,做到对设备故障能早发现、早诊断和早预防,以消除灾难故障,避免严重故障,减少一般故障。

本文作者结合中海石油惠州炼油分公司的设备运行情况,提出建立以专业人员为核心,以现场设备运行和点检人员为基础的二级监测诊断网络系统。

1 设备二级监测诊断网络系统的建立

二级监测诊断网络是以专业人员为核心,以设备点检和设备运行管理人员为基础的监测网络,现场各生产运行部作为第一级监测,设备中心为第二级监测。严格执行《惠州炼油转动设备状态监测规定》,按照“五定”(定点、定时、定期、定人、定指标)原则实施监测,基本的职责划分为:日常监测由第一级执行,系统及监测数据库建立、报警值设置与修正和机器异常故障诊断由第二级完成。

1.1 第一级监测

运行部的设备负责人为设备第一级监测的责任人,负责指定本部门专职状态监测人员(必须是具有设备专业知识的人员,为后续开展状态监测打下基础)负责运行部的状态监测工作,定期检查对应的维保单位的点检工作开展情况。第一级监测的实施分两方面工作:

(1)利用智能巡检系统开展设备点检和工艺巡检,设备点检数据库的设置由设备中心定,点检路径和工艺巡检路线由运行部确定,维保单位用智能点检仪每天一次把点检和每天的巡检结合起来,按照指定的巡检路线采集数据,操作工用智能巡检仪按照指定的工艺巡检路线采集数据,将采集的数据通过各个运行部的采集站上传到巡检中心的服务器数据库,这样构成了全厂的设备、工艺巡检综合信息数据平台,管理人员通过该平台及时掌握维保单位和装置外操的巡检情况;专职状态监测人员和运行部的设备工程师定期地浏览和关注本部门的在线监测机组和点检设备的运行情况,动态掌握设备运行状态,定期出监测报告。

(2)给生产运行部配备01DB数据采集器等利用网络化的离线监测预测维修系统XPR300,按中心数据库设定及规范定期采集设备160 kW以上的机器振动(状态)数据,将数据上传到中心数据库;监测和报告责任区设备的报警状态,分析设备状态趋势,进行基本的故障诊断。专职状态监测人员和运行部的设备工程师一起协商并结合ERP系统提报预测维修工单,逐步开展预测维修工作。

1.2 第二级监测

第二级监测是由设备中心负责承担,主要工作内容是建立和维护状态监测数据库(机器测点位置、数据采集参数、报警设置等)、定期查询设备状态和趋势;对状态数据进行各种图形分析,发送故障设备精密诊断报告,必要时对设备疑难故障进行另外的数据采集和更专业化的分析诊断。同时作为专业管理职责指导、培训、规范和考核第一级的监测工作。

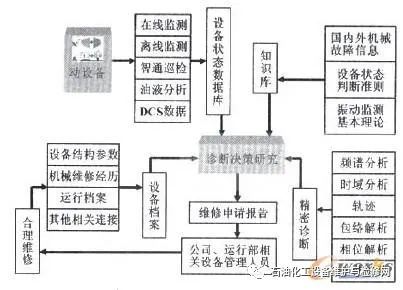

设备状态监测采取点面结合,突出重点的方式。状态监测系统工作的“重点”是大机组和关键设备的监测,“面”是全员参与的点检、巡检工作。因此对16台关键的离心机组建立了S8000在线监测系统,对200台左右关键机泵建立了离线振动监测预测维修系统XPR300,对往复压缩机组和关键离心机组80个点开展润滑与磨损状态监测(外委给广州机械科学研究院承担此项工作),且基层建立了全员参与的点检、巡检有网络化的智能巡检系统。该巡检系统不仅仅是规范目前保运单位的巡检、点检,更重要是对装置设备的状态有全面的掌握,对运转设备完好率、故障率、累计运行时间、设备润滑记录、设备故障等设备管理信息能动态掌握。这样逐步构建了智能巡检、离线监测、大机组在线三大系统均采用网络化的数据管理和分析软件来实现设备状态信息共享。图1示出了中海石油惠州炼油分公司的二级监测诊断网络系统状态维修决策流程。

图1 状态维修决策流程图

2 应用监测网络系统平台取得的效果

2.1 S8000在线监测诊断分析系统的应用

在机组开车试运行全过程中,采用S8000系统进行了在线监测诊断分析,发现了设备存在的一些问题,在机组试车开工及运行中发挥了“保驾护航”的作用。

案例一:动力站凝气发电机组在试车过程中振动超标准,通过监测诊断机组存在转子不平衡故障,停机检查发现三瓦、四瓦已经磨损。经调查,发现发电厂家出厂时没有做转子动平衡,要求厂家在现场做转子动平衡后,机组开机的振动值由以前的120μm下降到最大50μm,恢复正常,机组运行平稳。

案例二:重整进口循环氢110一k201在开机过程中通过在线监测系统诊断110-K201循环氢压缩机组汽轮机的临界转速(4421~4516 r/min)与压缩机的临界转速(2210~2255 r/min)不一致,且汽轮机的临界转速(4421~4516 r/min)刚好与操作规程规定的汽轮机正常转速范围4099~5843 r/min不相符,这样给机组正常运行和操作埋下事故隐患。经与厂家进行交涉,解决了该问题,避免了机组共振。

2.2 XPR300振动监测预测维修系统的应用

运用XPR300振动监测预测维修系统在动设备的试车过程中发挥了质量验收把关、查找设备故障原因的作用,确保关键设备的顺利试车投用。

案例一:101-P-101/AB闪底泵在水联运时泵振动大,通个跟踪监测分析发现该泵选型时选大了,建议切割叶轮,经处理后该机泵正式开车正常平稳。

案例二:102-K102B增压机组空试时振动超标准,通过跟踪监测分析发现该机组齿轮啮合故障,责成厂家现场服务技术人员开盖重新调齿轮啮合间隙、轴瓦间隙及瓦背预紧力,开机后振动值显著下降,机组恢复正常,保证了装置正常开工。

案例三:在装置的运行过程,103单元103-P006丙烯塔回流泵从试运行到正式运行,机泵振动一直很大。在水运时监测分析该泵振动达28 mm/s,超过标准要求。通过跟踪监测分析,发现该泵存在严重的叶轮流体激振现象,激发出泵共振。建议厂家核算叶轮尺寸,对叶轮进行切割后,振动值从最高24.9 mm/S降低到5.36 mm/s,机泵运行良好。

案例四:101单元闪底泵101-P101A通过监测发现泵轴承故障并及时换泵,避免了重大抱轴事故发生。后来保运换轴承发现轴承滚动体有明显点蚀和内圈磨损现象。

3 结束语

惠州炼油分公司从开工试车到正常生产过程中,利用建立的网络系统平台,运用设备状态监测与故障诊断技术通过设备监测诊断技术找出故障原因,有针对性地进行维修整改,避免了盲目整体维修而造成维修过剩且不能解决实际问题的大量维修资金浪费,节约了人力资源,取得了明显的经济效益,保障了炼油设备的安全平稳运行。